Composición de hormigón para losas: tecnología de fabricación doméstica.

Los adoquines y adoquines son materiales de carreteras populares que no solo permiten formar callejones, plataformas y otras áreas territoriales. Con su ayuda podrás ahorrar dinero realizando todos los procesos tú mismo. La composición del hormigón para losas difiere de la clásica, a partir de la cual se vierten todas las demás estructuras de construcción.

El contenido del artículo:

Tecnologías para la fabricación de losas de pavimento.

Los principales son la fundición por vibración y prensado por vibración. La primera es preparar una solución y verterla en moldes que se instalan sobre una mesa vibratoria. Este último debe su nombre sólo porque vibra con una pequeña amplitud. Esto permite agitar la solución de hormigón y hacerla más densa, lo que hace que el producto terminado sea más denso.

La segunda tecnología se basa en prensar la mezcla, que se coloca en moldes. Para ello, se utilizan equipos especiales, cuyo uso aumenta el coste de las losas. Pero es este método el que ahorra cemento mediante el uso de un método semiseco. Es decir, la solución se mezcla con un bajo contenido de agua. Además, las baldosas y adoquines fabricados mediante prensado por vibración tienen mayor resistencia y precisión dimensional geométrica.

Pero, dado que la tarea es producir losas con nuestras propias manos, tendremos que hablar de la primera tecnología: la fundición vibratoria.

Tipos de soluciones

La composición de los adoquines consta de dos capas: frontal y base.Están hechos de dos hormigones diferentes. Entre ellos se coloca un marco de refuerzo. Puede ser una malla de acero común o trozos de alambre tejidos a mano.

Proceso de vertido de hormigón:

- la solución para la capa frontal se vierte en el molde;

- realizar vibraciones en mesa vibratoria;

- colocar el marco reforzado;

- vierta el hormigón de la capa base;

- La vibración comienza de nuevo.

No debe transcurrir más de media hora entre el vertido de dos tipos distintos de hormigón. Si esto sucede, existe una alta probabilidad de que las losas de pavimento simplemente se deslaminen durante su uso.

Para evitar que esto suceda, es necesario estar bien preparado para el proceso de fabricación de losas. A saber:

- elegir dos contenedores en los que se prepararán dos tipos diferentes de hormigón;

- Cortar la malla en trozos cuyo tamaño corresponda al tamaño de los moldes.

Después de eso, puede proceder a la preparación de composiciones concretas.

Solución de revestimiento

La superficie frontal de las losas está constantemente expuesta a cargas durante el funcionamiento. Por tanto, debería ser el avión más fuerte y resistente al desgaste.

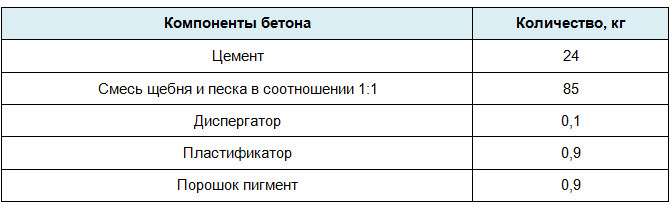

Esta capa debe incluir materiales de alta calidad:

- grado de cemento no inferior a M500;

- una mezcla de piedra triturada y arena en una proporción de 1:1, que incluye grava de fracción media (5-10 mm), arena, preferiblemente arena de río;

- agua;

- dispersante;

- pigmento.

Dicho hormigón se vierte en moldes en una capa de 2 cm de espesor y se vibra durante 2 a 4 minutos.

Solución dispersante

Esta es una sustancia química que pertenece a la categoría de plastificantes tensioactivos. Se añade a los adoquines de hormigón para conseguir determinadas características del producto:

- la superficie frontal está reforzada;

- se vuelve brillante;

- las baldosas se separan fácilmente del molde;

- no quedan partículas de hormigón en las superficies de los encofrados, lo que reduce los costes de limpieza;

- el hormigón se vuelve más móvil y plástico, lo que simplifica el trabajo con él;

- el color de las losas se vuelve más pronunciado.

El dispersante en sí es un polvo blanco. Pero se añade al hormigón sólo en forma de solución acuosa. Se prepara en una proporción de 1:4 (reactivo-agua). Este último debe estar caliente – +50 ℃. La cantidad de solución dispersante en el hormigón es de 1 litro por 50 kg de cemento. Los fabricantes garantizan que la solución acuosa preparada se puede almacenar durante 5 días sin cambiar sus características técnicas.

El dispersante de hormigón es una sustancia química activa. Por lo tanto, cuando trabaje con él, debe cumplir estrictamente con las reglas de seguridad: guantes protectores en las manos, gafas en los ojos y una máscara en la cara.

Hacer losas de pavimento con tus propias manos. Puedes leer sobre esto. Aquí.

Ejemplo de mezclar una mezcla para una capa superficial.

La composición se mezcla en la siguiente secuencia:

- En primer lugar, la mezcla de grava se mezcla con cemento en una proporción de 2:1. Pero antes que nada, se agrega a la composición la mitad de la piedra triturada con arena. Después de mezclar bien con cemento, se agrega la segunda mitad.

- El agua está entrando a raudales. La solución se mezcla.

- Se agrega un dispersante, premezclado con la cantidad requerida de agua.

- Se añade un pigmento, que también se diluye previamente con agua. Normalmente es de 1 litro. La cantidad de tinte no debe exceder el 5% del volumen del concreto total que se está preparando.

El material se revuelve hasta que alcanza una consistencia cremosa y el pigmento colorea la mezcla de manera uniforme. Pero no menos de 10 minutos.Si el color de la solución no es satisfactorio, todavía hay tiempo para hacer ajustes: hacerlo más saturado o opaco. Es decir, agregue pigmento u otros componentes en consecuencia.

Tan pronto como el hormigón para la capa frontal de losas esté listo, se vierte en un recipiente limpio. No es necesario utilizar la mezcla de inmediato ni verterla en moldes. Es necesario preparar una segunda solución.

Solución de capa base

Se diferencia del anterior:

- no se añade ningún pigmento a la composición;

- en lugar de un dispersante, puede utilizar un plastificante más económico o un detergente espeso, como un champú;

- la proporción de cemento a la mezcla de piedra triturada y arena es de 1:3.

Un ejemplo de preparación de una mezcla para la capa principal.

Antes de mezclar, es necesario lavar el interior del tambor de la hormigonera. Puedes simplemente verter agua y girarlo. No es necesario drenarlo. La mezcla de cemento y grava se vierte directamente en el tambor.

Después de unos minutos de trabajo, agregue el plastificante disuelto en agua, si lo compró en polvo. Si es líquido, se vierte directamente del recipiente. Aquí es importante seguir estrictamente la cantidad a llenar, que indica el fabricante en el embalaje. No debe reducirlo ni aumentarlo, ya que esto provocará cambios en las características del hormigón.

Mientras se mezcla el material para la capa base de las losas de pavimento en el tambor de la hormigonera, se puede comenzar a verter la solución para la capa frontal en los moldes. El espesor del vertido es de 2 cm, tras lo cual se enciende la mesa vibratoria durante 3 minutos.

Se ha producido compactación del hormigón. La mesa vibratoria se apaga. Se coloca una malla de refuerzo encima del hormigón. La composición de hormigón terminada para la capa principal de losas se vierte desde el tambor de la hormigonera a un recipiente. Se coloca con palas en un molde, donde quede espacio para la solución.Es necesario colocar la mezcla un poco más, porque después de la vibración y compactación el material se “asentará”.

La mesa vibratoria se enciende nuevamente y trabaja hasta que el concreto de los encofrados esté al nivel de sus bordes. En este momento sale aire de la composición cemento-grava que, una vez endurecido el hormigón, reduce sus características de calidad: resistencia y resistencia al desgaste. Se trata de las burbujas de aire que quedan dentro de la solución. Reducen la densidad de la mezcla y, en consecuencia, la resistencia de toda la estructura.

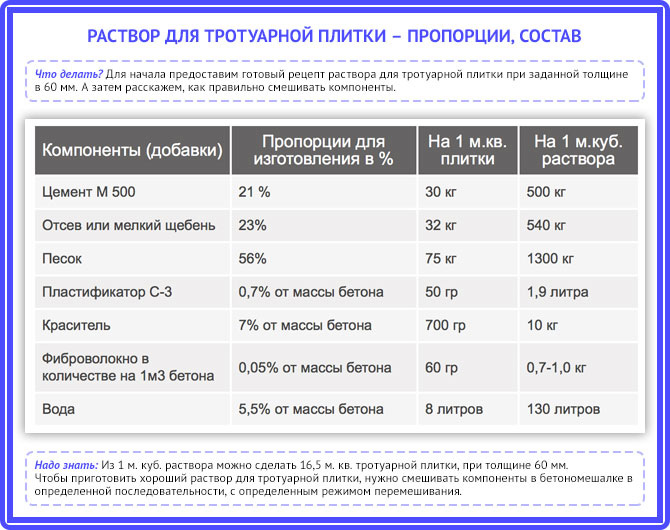

Consumo total de materiales

Existen normas claras para el consumo de componentes de hormigón para la preparación de losas de pavimento con un espesor de 5 cm por 1 metro cuadrado.

El volumen de tinte se puede cambiar según sus preferencias. Cuanto más se agrega a la composición, más brillante será la superficie frontal de las losas.

¿Qué afecta la calidad?

La calidad de los materiales de construcción depende de dos factores:

- calidad de los ingredientes utilizados;

- secuencia exacta de operaciones tecnológicas.

En cuanto a los materiales de construcción utilizados en la composición del hormigón, se toma cemento de una marca no inferior a M500. Es mejor llevar arena de río lavada y tamizada. Fracción de piedra triturada de 5 a 10 mm, pero lavada.

También existen requisitos para el agua. Debe estar limpio, sin impurezas ni restos. Lo ideal es que contenga una pequeña cantidad de sales, que la endurecen.

Se debe seguir exactamente la secuencia de mezclado del hormigón descrita anteriormente. Esto se aplica no sólo a las proporciones de los materiales de construcción añadidos, sino también al tiempo del proceso en sí. El vertido de la composición en capas debe observarse estrictamente. Si se siguen todas las recomendaciones y estándares, esto garantiza el funcionamiento a largo plazo de los adoquines.

¿Alguna vez ha mezclado usted mismo hormigón para losas? ¿Qué alineación tenías? Escribe en los comentarios. Comparte el artículo en redes sociales y guárdalo en favoritos para no perderlo.

Mire el video para ver el proceso de hacer losas con sus propias manos. Preparación de la solución, su composición y proporción de componentes. Conformado y vibrado de moldes, colocación de moldes rellenos.

Fuentes:

- https://protrotuarnujuplitku.ru/trotuarnaya-plitka/izgotovlenie-rastvora.html

- https://betonopedia.ru/beton/sostav-dlya-trotuarnoj-plitki.html

- https://masterskayapola.ru/trotuarnaya-plitka/rastvor-proporcii-sostav.html

En lugar de malla, puedes poner fibra de fibra en el concreto. La fuerza es excelente.

No hay nada mejor que una estructura de acero, especialmente si las baldosas funcionarán en la carretera debajo de un automóvil. En lugar de malla, puedes usar alambre usado. Y hay que pagar por la fibra.