Tuberías de polietileno para gasoductos: tipos y características específicas del tendido de tuberías de polietileno.

Anteriormente, al instalar comunicaciones industriales y domésticas, se utilizaban tuberías de hierro fundido, acero y cobre. Con la llegada de los polímeros, que no son inferiores a los productos metálicos en cuanto a resistencia, resistencia al desgaste e inercia a los productos químicos, se comenzó a producir material para tuberías a partir de polipropileno, polietileno, cloruro de polivinilo, polibutileno, etc.

Los tubos de polietileno para gasoductos han demostrado ser prácticos, flexibles y livianos, lo que facilita mucho el transporte y la instalación. Si decide gasificar una casa privada, sería una buena idea conocer con más detalle las características técnicas, las condiciones y los métodos de instalación de tuberías de polietileno.

El contenido del artículo:

Tuberías de HDPE para gasoductos.

El polietileno de baja densidad se utiliza no solo para la fabricación de elementos de gasoductos. También se utiliza para la instalación de otras comunicaciones: suministro de agua, alcantarillado, tuberías técnicas de protección. Los tipos de tuberías difieren en composición, características y marcas.

Centrémonos en los productos para el transporte de gas, cuya producción está sujeta a los requisitos. GOST R 50838-2009 (edición desactualizada - GOST R 50838-95).

Tipos y tamaños

Las tuberías de presión de polímero para gas pueden estar hechas únicamente de polietileno o reforzadas con capas adicionales.

Así, existen tres tipos:

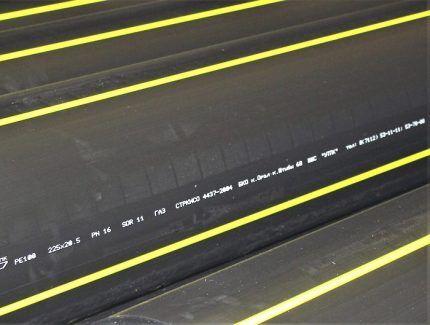

- polietileno, incluidos los marcados con franjas amarillas;

- polietileno con capas de coextrusión ubicadas en el interior o en el exterior;

- polietileno con una cubierta protectora termoplástica, que debe retirarse antes de la instalación.

Todos los tipos de material de tubería están diseñados para transportar diversos gases que cumplen con los estándares GOST 5542 y se utilizan como materia prima o combustible para necesidades industriales y domésticas. Se aceptan restricciones para el uso de tuberías: máx. presión – 1,2 MPa, trabajo máximo. temperatura -/+40°С.

Los productos industriales se suministran en secciones de 5 a 24 m, múltiplos de 0,25 m, pero con mayor frecuencia que la longitud promedio, conveniente para el transporte con equipo especial, por ejemplo, 13 m. Para enrollar un tubo delgado en una bobina se requieren longitudes diferentes, pero más A menudo se pueden encontrar bobinas de 200, 500, 700 m. Es posible fabricar productos de otras longitudes, pero sólo previo acuerdo con el cliente.

Dependiendo del espesor de las paredes y esclavo. Las presiones de las tuberías se dividen en dos tipos:

- PE-80. Grosor de la pared: 2-3 mm, en funcionamiento. presión – 3-6 MPa; adecuado para tuberías de gas y agua;

- PE-100. Grosor de la pared: 3,5 mm, en funcionamiento. presión – 8-12 MPa; Esta es una versión mejorada del PE 80, caracterizada por su resistencia al calor y su mayor densidad.

PE (opciones - PE, PE) en el nombre es polietileno, los números 80 y 100 son grados de polietileno.

Desde el punto de vista de la viabilidad económica, el grado PE 100 se utiliza al instalar un gasoducto de alta presión o en casos especiales, por ejemplo, para la reconstrucción de una antigua línea principal desgastada o la construcción de ramales experimentales con un presión de 0,6 MPa y superior.

Características técnicas y marcas.

Las tuberías de polietileno fabricadas en fábrica están sujetas a los requisitos enumerados en GOST R 50838-2009. Estos incluyen recomendaciones sobre apariencia y propiedades técnicas.

En cuanto al color, posibilidad de variabilidad:

- PE 80 – amarillo;

- PE 100: amarillo, naranja, negro con franjas amarillas/naranjas distribuidas uniformemente.

El documento también especifica estándares para características tales como resistencia a presión interna constante, alargamiento a la rotura, resistencia a la propagación de grietas, estabilidad térmica y soldabilidad.

El marcado no debe afectar la calidad del material, es decir, provocar grietas, hinchazones, etc.

Las letras y los números deben ser fáciles de leer, legibles y comprensibles. Los obligatorios incluyen:

- marca registrada o nombre del fabricante;

- símbolo de la tubería;

- fecha de manufactura;

- diámetro nominal/espesor de pared;

- cita;

- GOST

Los datos restantes (nombre del país, número de lote, etc.) se proporcionan según se desee.

Por ejemplo, veamos uno de los ejemplos:

Sfera LLC PE 80 SDR 11 - 150x10,5 GAS GOST R 50838-2009

- LLC "Sfera" - fabricante

- PE-80 – tipo de tubería de polietileno

- SDR 11 – relación de tamaño estándar

- 150 – diámetro

- 10,5 – espesor de pared

- GAS - propósito

- GOST R 50838-2009 – documento reglamentario

Al marcar, es fácil determinar si las tuberías son adecuadas para uso doméstico o industrial, si corresponden a su finalidad y diámetro previstos.

Ventajas y desventajas del polietileno.

Gracias a las ventajas del polietileno, se utiliza para transportar un tipo de combustible tan peligroso como el gas natural.

Las principales ventajas incluyen cualidades como:

- Propiedades de aislamiento eléctrico. El polietileno es un dieléctrico completo y no conduce corrientes eléctricas. No se requiere conexión a tierra durante la instalación.

- Resistencia a productos químicos agresivos., que puede estar contenido en el suelo o en la producción.

- Sin corrosión, posibilidad de uso en ambientes húmedos.

- El plastico, gracias a lo cual la tubería está protegida de los movimientos del suelo, la expansión durante la congelación y el golpe de ariete.

- Pasividad a la transmisión de vibraciones acústicas..

El grado de resistencia al desgaste es bastante alto: los fabricantes de tuberías de PE modernas para gas ofrecen una garantía de 30 a 50 años.

Las desventajas incluyen una propiedad del polietileno como la fotodestrucción. Esto significa que el material envejece y se desmorona rápidamente bajo la influencia de la radiación ultravioleta. Para mejorar de alguna manera la resistencia del polietileno a la radiación solar, se añade al material un pigmento negro como agente estabilizante.

Otras desventajas incluyen un pequeño rango de temperaturas de funcionamiento de la sustancia transportada, permeabilidad al oxígeno y dependencia de las características técnicas de la temperatura externa.

Debido a las desventajas enumeradas, los gasoductos hechos de tubos de polietileno se usan solo en el suelo, los análogos metálicos se instalan en áreas abiertas.

Instalación de tuberías de gas de polietileno.

Está prohibido instalar de forma independiente un gasoducto en una casa privada o una instalación industrial. Esto debe ser realizado por una organización que tenga licencia y derecho a realizar este tipo de trabajo, justificado por una licencia. En el futuro también se encargará del mantenimiento: comprobaciones, pruebas o trabajos de reparación.

Primero, obtienen permiso para realizar trabajos de construcción, crear un paquete de estimaciones de diseño y construir un eje de alineación geodésica. Luego realizan los preparativos, que incluyen planificación de rutas, movimiento de tierras, transporte y tendido de tuberías, instalación. herramienta de soldadura. Y solo entonces comienzan directamente con el trabajo de instalación: tendido y soldadura de tuberías.

Descripción general de los métodos de conexión de tuberías.

El polietileno se diferencia en que cuando se calienta cambia sus propiedades y se funde. Esta cualidad se utiliza para crear conexiones permanentes de gasoductos, es decir, para soldadura de tuberías.

Hay dos métodos de soldadura:

- culata, sin el uso de elementos perfilados;

- electrofusión, utilizando accesorios electroresistivos.

El primer método se utiliza con fines industriales, para soldar tuberías de gran diámetro, el segundo, para crear derivaciones de gas doméstico desde la tubería principal central.

Si se requiere una conexión desmontable, se utiliza el tercer método: compresión. Los extremos de las tuberías están conectados con accesorios de compresión, que se pueden quitar o reemplazar si es necesario.

Primero, veamos cómo se realiza la soldadura. El trabajo preparatorio se realiza según el mismo plan:

- Selección y verificación de materiales y herramientas de instalación.. Se limpian calentadores, raspadores y recortadoras, se eliminan los residuos y el polvo de polietileno y se limpian con un disolvente. Las superficies de fricción y los componentes están lubricados. Seleccione revestimientos y abrazaderas que tengan un diámetro adecuado.

- Seleccionar parámetros de soldadura. Se programan las herramientas y se introducen determinados parámetros en la memoria del equipo de calefacción.

- Preparación del área de trabajo.. Los extremos de las tuberías se limpian de arena, arcilla adherida, polvo y se limpian. Los extremos libres están cubiertos con tapones. Los extremos oxidados se limpian con raspadores.

- Fijación y centrado de tuberías.. Antes de soldar, es necesario eliminar la ovalidad, por lo que los extremos de los tubos se centran y luego se fijan en la posición deseada, exactamente uno frente al otro.

- Finalizar procesamiento. En los extremos se eliminan de la superficie virutas de 0,1-0,3 mm de espesor. El espacio entre las secciones conectadas de un extremo a otro no debe ser superior a 0,3 mm. Después de la limpieza, es necesario soldar sin permitir la contaminación.

Después del trabajo preparatorio, se realiza la soldadura.

Conexión de soldadura a tope Ocurre debido a la “fusión” de los extremos fundidos. La fusión se puede lograr utilizando una herramienta calefactora con un elemento de trabajo de disco.

Durante el proceso de soldadura, es importante tener en cuenta criterios tales como la temperatura y el tiempo de fusión, la fuerza de presión de los extremos, la duración del período de recalcado, la presión durante el recalcado y el tiempo de enfriamiento.

Orden de trabajo:

Los signos de una costura confiable son una cicatriz uniforme y uniforme, la incapacidad de separar la tubería aplicando fuerza. Una junta soldada mediante el método de fusión se considera muy duradera y no requiere medidas de sellado adicionales.

Segunda forma - electrofusión – caracterizado por la presencia de elementos de conexión: acoplamientos, adaptadores, codos, tes.Se fija una espiral de metal a la superficie interior de los accesorios, que se calienta con corriente eléctrica y funde el polietileno. Como resultado, los accesorios “crecen junto” con las tuberías, formando conexiones permanentes.

Al elegir elementos para conectar tuberías de gas de polietileno, así como durante el procedimiento, es importante tener en cuenta parámetros como el voltaje actual, el tiempo de soldadura y enfriamiento.

La tecnología es más sencilla que la soldadura a tope y se produce en el siguiente orden:

Las máquinas de soldar modernas están equipadas con un panel de control con pantalla. El procedimiento se realiza según el programa seleccionado según el tipo de tubería.

Conexiones desmontables Se utilizan muy raramente en la construcción de un gasoducto. Para ello también se utilizan herrajes, pero se fijan mecánicamente, sin calefacción.

Los elementos de conexión constan de dos partes: un casquillo y una carcasa. Como resultado de apretar las piezas roscadas, se obtiene una conexión fuerte pero inestable. Si se necesita confiabilidad adicional, las partes del accesorio se aprietan con pernos y tuercas.

Reglas para la construcción de un gasoducto de HDPE.

Al instalar y operar tuberías de polietileno, se deben observar muchas reglas para garantizar tanto la capacidad de servicio del gasoducto y el equipo como la seguridad de los usuarios.

Existen muchas prohibiciones sobre la construcción de carreteras. Por ejemplo, es imposible conducir gas mediante tuberías de HDPE en suelos rocosos y muy agitados, así como en suelos de hundimiento tipo 2. Si una zona es propensa a terremotos y hay sismicidad superior a 6 puntos, es necesario utilizar otro material para el tendido de comunicaciones.

Si se permite el uso de tuberías de HDPE, se deben cumplir una serie de condiciones. Por ejemplo, en pendientes pronunciadas es necesario proteger el gasoducto de una posible erosión de las trincheras y tomar medidas adicionales para reforzarlas.

Al cruzar colectores o canales subterráneos, alcantarillado o comunicaciones eléctricas, pozos, las tuberías de polietileno se encierran en cajas metálicas. La distancia desde la superficie del gasoducto hasta la pared interior de la carcasa es de al menos 10 cm.

Se pueden colocar dos o más gasoductos en una zanja, pero cada ramal debe ser accesible para mantenimiento o reparación.

En las regiones del norte, donde la temperatura desciende por debajo de -40°C, la profundidad de instalación aumenta a 2,0-3,2 m.

Aprenderá a colocar un gasoducto en una caja e insertarlo en una casa que se está gasificando. próximo artículo, que recomendamos leer a todos los propietarios de propiedades en el campo.

Conclusiones y vídeo útil sobre el tema.

Reglas para la soldadura por electrofusión:

Acerca de las características de la soldadura a tope:

¿Cómo funciona una máquina soldadora para tubos de HDPE?

Se ha vuelto tradicional el uso de tuberías de polietileno para la gasificación de instalaciones industriales y residenciales.

El HDPE es un material duradero y confiable que no causa preocupaciones. Pero la instalación del gasoducto debe ser realizada exclusivamente por instaladores de redes de gas que tengan experiencia y conozcan la tecnología de soldadura de polietileno.

Deje comentarios en el formulario de bloque a continuación, publique fotografías relacionadas con el tema del artículo y haga preguntas. Comparta su propia experiencia en la instalación de un gasoducto de polietileno. Es posible que la información y las recomendaciones que proporcione sean útiles para los visitantes del sitio.