Briquetas de aserrín: cómo hacer "leña europea" para unidades de combustible con sus propias manos

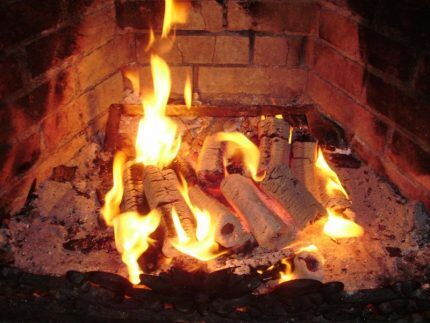

Leña que arde durante mucho tiempo, proporciona mucho calor, poca ceniza y no emite chispas ni hollín: el sueño del propietario de una casa de campo con calefacción por estufa o chimenea.Estas son las propiedades que tienen las briquetas de aserrín, que no solo puedes comprar, sino también fabricarlas con tus propias manos. Vale la pena familiarizarse con el proceso de fabricación. ¿Es tan?

Le diremos cómo hacer briquetas de combustible para calentar una casa de campo o una casa de campo. El artículo que hemos propuesto describe en detalle la tecnología para producir troncos a partir de aserrín prensado. Los aficionados al bricolaje encontrarán breves instrucciones sobre cómo montar una máquina prensadora.

El contenido del artículo:

Beneficios de los troncos de aserrín

A favor de las briquetas prensadas con aserrín se pueden dar los siguientes argumentos:

- Tiempo de combustión prolongado: 4 horas.

- Mínima generación de humo.

- Respetuoso con el medio ambiente. Los materiales de partida son materiales naturales, por lo que puedes fertilizar los lechos con ceniza.

- Alto rendimiento energético. Supera con creces las capacidades energéticas de la leña y sólo es comparable al carbón de alta calidad.

- Temperatura de combustión constante.

- Económico. El coste de 1 tonelada de dicho combustible será más barato que la cantidad correspondiente de leña o carbón.

- Posibilidad de autoproducción.

También hay desventajas. El principal es el miedo a la humedad. No se pueden almacenar al aire libre, porque... Absorberán rápidamente la humedad y, por lo tanto, no se quemarán bien. Por lo tanto, es necesario reservar una habitación seca para el almacenamiento.

Está contraindicado cualquier impacto mecánico significativo sobre las briquetas de aserrín.Si compra equipo especial para su producción, el costo será elevado y no siempre justificado.

Es rentable iniciar una producción artesanal si hay aserrín gratis y se pueden utilizar los equipos existentes para la instalación.

Tipos de briquetas de combustible.

Las briquetas se dividen en tipos según su forma. Los principales tipos que puedes encontrar en el mercado son:

- FRU. Se trata de rectángulos prensados de 15 x 9,5 x 6,5 cm, fabricados a partir de serrín de madera natural con la adición de componentes especiales.

- Nestro. Visualmente se trata de cilindros con un diámetro de 6 a 9 cm y una longitud de 5 a 35 cm, sin agujeros. El material para la producción es pulpa de madera prensada. Se seca, se coloca en un recipiente de carga y luego se pasa a través de un tornillo para prensarlo. Los dosificadores distribuyen la masa en moldes bajo presión.

- Pini kay. Tienen forma de poliedros con un número de caras de 4 a 6. Durante el proceso de producción se procesan a altas temperaturas y se prensan a alta presión, hasta 1100 bar. Como resultado, aumentan la eficiencia de la combustión, la resistencia a la humedad y la densidad.

Composición química y transferencia de calor de todas estas especies. aserrín prensado son iguales, sólo difieren en la densidad. Este combustible no se caracteriza por tener chispas volando en diferentes direcciones. Su alta densidad y baja higroscopicidad permiten almacenar este combustible en una pequeña despensa junto a la estufa.

Si tienes la materia prima necesaria para formar briquetas, puedes fabricarlas tú mismo.

Equipos para la producción de briquetas.

En condiciones industriales, la trituración de residuos de madera se realiza mediante mecanismos especiales: trituradoras. Una parte tan importante del proceso tecnológico como el secado se realiza mediante secadoras de dos tipos: de tambor y aerodinámicas.

El moldeado de productos se realiza en prensa hidráulica. Con una fuerza de al menos 30 MPa compacta la masa. Al mismo tiempo, no es necesario añadir ninguna sustancia a la materia prima para la unión, ya que En estas condiciones, debido a la compresión y a las altas temperaturas, se libera cola para madera (lignina).

Se pueden producir briquetas de cualquier forma utilizando una prensa de impacto mecánica, pero su densidad no es muy alta.

Existe otro método para producir "eurowood": la extrusión. Se basa en el hecho de que con una fuerza de aproximadamente 40 MPa, la masa se empuja a través de orificios calibrados mediante un tornillo, formando así productos en forma de cilindros o hexágonos. A la salida se cortan con cuchillos especiales.

La productividad de las extrusoras de tornillo es mayor que la de las prensas mecánicas o hidráulicas.

Es irracional comprar este tipo de instalaciones para fabricar las suyas propias y preparar briquetas de combustible, existen otras opciones para ello.

Producción independiente de briquetas.

El principal proveedor de aserrín es el aserradero. No importa qué tipo de madera sea, el criterio principal es el contenido de humedad. No debería ir más allá del 12%. En la masa total, la cantidad de madera estropeada no debe exceder el 5%.

Descripción del proceso tecnológico.

Este proceso no es muy complicado y generalmente consta de cinco etapas:

- Purificación de materias primas. Es necesario eliminar la suciedad y el exceso de impurezas.

- Molienda. El tamaño del aserrín es importante: un máximo de 0,6 cm.

- Prensado.

- El secado.

- Almacenamiento.

Después de la primera etapa preparatoria, la masa se mezcla con arcilla seca en polvo, en una proporción de 10: 1. Luego, agregando un poco de agua, comience a mezclar. Tenga en cuenta que el espesor de la mezcla debe ser medio. De este indicador dependen su capacidad para mantener su forma, el tiempo de secado y la densidad de acabado de los productos.

El siguiente paso es cargar la mezcla resultante en el búnker del equipo de briquetas. Luego el prensado propiamente dicho en moldes. Después de todo, solo queda secar bien las briquetas terminadas. A veces se añade cartón empapado en agua a la mezcla de arcilla. En este caso, aumenta la inflamabilidad del combustible.

Plantas de prensado caseras.

En casa, puedes fabricar equipos en tres versiones:

- con accionamiento hidráulico;

- con accionamiento manual;

- con gatos.

El dispositivo manual es el más sencillo. Se puede fijar a la pared. El marco está hecho de un tubo de acero o de una esquina mediante soldadura.

Es imposible crear una línea tecnológica completa para la producción de briquetas en casa, porque es muy costosa y requiere grandes áreas. Los artesanos utilizan en casa máquinas caseras de varios diseños.

No se puede pasar por alto que cuando el aserrín es grande hay que triturarlo antes de prensarlo. Para esto es adecuado un cortador simple, pero es mejor mecanizar este proceso. Es bueno si tienes una máquina para moler césped en casa, ya que también se encargará de triturar aserrín.

Algunos artesanos adaptan lavadoras obsoletas para este fin. Para ello, el activador se complementa con cuchillas.

maquina manual

Una prensa para la producción de briquetas de aserrín en casa se fija a la pared con tacos. Se adjunta una forma estacionaria a la parte inferior de la estructura.

Su geometría puede ser cualquiera. Para controlar el mecanismo, se necesita una palanca, por lo que se monta una bisagra en la barra transversal superior, a través de la cual se fija un trozo de tubo o un pasador de metal largo.

El molde, instalado inmóvil, servirá como matriz y el punzón se fija a la palanca. Es importante calcular correctamente la longitud de la tubería para que el punzón encaje libremente en la matriz.

La segunda opción para una prensa manual es un mecanismo de piso. Su diseño es idéntico al del aplique de pared, la única diferencia es que el marco soldado al que se unen las partes principales se instala sobre una superficie plana horizontal.

Otro tipo de equipo operado manualmente es una prensa de tornillo. Es muy fácil de usar. La parte inferior es un contenedor de moldeo perforado ubicado debajo de la cama.

Al apretar el tornillo se crea la presión necesaria para presionar. El rendimiento de un dispositivo de este tipo es muy bajo.Se dedica mucho tiempo a cargar, apretar el tornillo y retirar los productos terminados. Los modelos de palanca tienen más potencial.

Versión casera mejorada

El equipo manual se puede mejorar añadiendo un gato o una prensa hidráulica. La forma se hace cuadrada o redonda. La base está soldada del canal. Bastidores - esquina 100 x 100.

Las formas redondas están hechas de tubos de paredes gruesas. La matriz está perforada para que escape el agua liberada durante la compresión. Para retirar los productos terminados, la parte inferior se hace removible.

Para ello, puede instalar un resorte dentro de la matriz, fijándolo a la parte inferior, pero luego debe soldarse firmemente. Se adjunta un disco al resorte. Cuando se forma el producto, se contrae y cuando la varilla gira hacia atrás, se endereza y empuja la briqueta terminada fuera del molde con un disco.

La varilla está hecha de un tubo de unos 3 cm de diámetro, en un extremo se une mediante soldadura un punzón que encaja en la matriz con un pequeño espacio. El extremo opuesto de la varilla se fija a un gato hidráulico o prensa.

Antes de cargar la materia prima hay que mezclarla bien. Esto requiere un contenedor especial. Lo fabrican con chapa de acero o adaptan un tambor de una vieja lavadora y lo instalan sobre rejillas. Puedes mezclarlo con batidora o en hormigonera.

Desde el tambor se suministra la pulpa de madera para prensarla en moldes a lo largo de una bandeja de chapa de acero. Lo mejor es secar las briquetas en el horno, pero también puedes secarlas al sol. Lo principal es que la humedad es mínima.Sólo un tipo de combustible seco desprenderá tal cantidad de energía térmica suficiente para calentar el local.

Prensa briquetadora estacionaria

Para hacer una prensa de este tipo, necesitará un motor de 2,5 kW si trabaja en una red de 220 V. Si se suministra voltaje trifásico, un motor de 9 kW servirá. Además, necesitará una caja de cambios, un eje, un cojinete, una barrena, elementos calefactores y un relé para controlar la temperatura.

El motor, la caja de cambios y otros componentes están montados en ángulo sobre un bastidor soldado. Se instala sobre rejillas de tubos. La barrena en este diseño consta de dos partes. Uno de los fondos transforma el aserrín en un contenedor de carga, el segundo actúa como punzón. El papel de la matriz lo desempeña la tubería.

Antes de poner en marcha la prensa, la tubería se calienta mediante elementos calefactores a 260⁰. La calefacción se regula mediante un relé. La compactación de las briquetas se controla mediante una escuadra soldada al tubo. Como defecto de diseño se pueden observar grandes pérdidas de calor al medio ambiente. Pero al mismo tiempo la calidad de las briquetas aumenta significativamente.

¿Cómo calcular la necesidad de briquetas de combustible?

Habiendo decidido cambiar la calefacción de su hogar a briquetas de aserrín, es mejor calcular de inmediato cuántas de ellas serán necesarias para durar todo el período. Aquí es necesario tener en cuenta la temperatura que se debe mantener, el área de la habitación, el grosor de las paredes y otros factores.

La calidad del combustible ecológico también juega un papel importante. La potencia calorífica de 1 kg de briquetas de alta calidad puede alcanzar hasta 4,4 kW. A partir de productos elaborados en casa para su uso en hornos de ladrillos o unidades de baño de metal, ese resultado no se producirá.

Digamos que una casa con una superficie de 100 m² está bien aislada, el período de calefacción dura 190 días y el coeficiente de funcionamiento de la caldera es 0,7. Entonces 100 x 190 x 24 x 0,7 x 70 = 22.344 kW. Si tenemos en cuenta que la eficiencia del horno es del 86%, la transferencia de calor se reducirá a 3,9 kW. Investigador, necesita un suministro de briquetas de 22.344: 3,9 = 5,7 toneladas.

Conclusiones y vídeo útil sobre el tema.

Vídeo #1. Una versión interesante de una máquina casera para producir briquetas de aserrín:

Vídeo #2. Preparación de mezcla de trabajo para briquetas:

Vídeo #3. Quema de briquetas de combustible en una caldera:

Cualquiera puede fabricar sus propias briquetas. Esto requiere costes físicos y materiales, además de tiempo. También hay que tener en cuenta el hecho de que difícilmente será posible conseguir en casa una alta calidad al nivel de la leña europea.

Aún así, si se dispone de materias primas, se pueden fabricar briquetas, al menos no para un ciclo de calentamiento completo, sino para encender leña.

Cuéntanos cómo hiciste briquetas de aserrín con tus propias manos. Comparta matices tecnológicos útiles que serán útiles para los visitantes del sitio. Deje comentarios, haga preguntas, publique fotografías relacionadas con el tema del artículo en el bloque a continuación.

Utilizo de 8 a 10 toneladas de briquetas por temporada. El año pasado casi duplicaron su precio, se volvió muy caro comprarlos y tenemos pocos fabricantes.

La última vez que compré briquetas hechas con cáscaras de semillas para salir de la pobreza, me gustó mucho cómo se quemaban (excepto por el hecho de que la chimenea se obstruye rápidamente con humo). Ahora estoy pensando que podría hacerlos yo mismo para mis necesidades, nada demasiado complicado. Hice bloques de hormigón para una cerca y esto es algo similar.Además la tienda de aceite está cerca, siempre tienen cáscaras. Y tengo muchos materiales disponibles para hacer una prensa. En verano podrás cosechar y el ahorro será importante.

Y tengo donde guardarlos, tengo un cobertizo seco, y puedes envolverlos en film, ¡quedarán como de marca!

Las briquetas de aserrín son un combustible bastante conveniente. Es más fácil de almacenar debido a su forma y tamaño limpios y aproximadamente uniformes. Cuando se queman, producen más calor que la leña normal. Además, duran casi el doble de tiempo. Sin embargo, el coste de la leña en euros supera el coste de la leña normal, por lo que si tienes la oportunidad de fabricarla tú mismo, genial. El principal problema es la materia prima: el aserrín. Todavía puedes encontrarlos para un lote, pero es problemático de forma regular.