Sistema de calefacción cerrado: diagramas y características de instalación de un sistema de tipo cerrado.

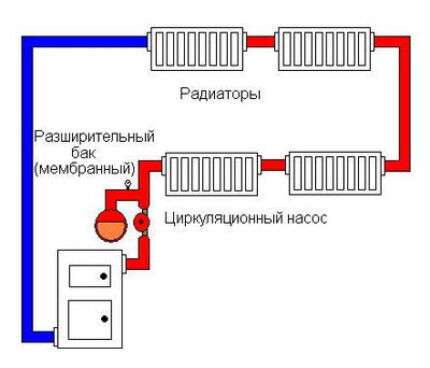

La característica principal que diferencia un sistema de calefacción cerrado de uno abierto es su aislamiento de la influencia del medio ambiente.Este esquema incluye una bomba de circulación que estimula el movimiento del refrigerante. El esquema carece de muchas de las desventajas inherentes a un circuito de calefacción abierto.

Aprenderá todo sobre los pros y los contras de los sistemas de calefacción cerrados leyendo el artículo que le proponemos. Examina detenidamente las opciones del dispositivo, las características específicas del montaje y funcionamiento de sistemas de tipo cerrado. Se da un ejemplo de cálculo hidráulico para artesanos independientes.

La información presentada para su revisión se basa en las normas de construcción. Para optimizar la percepción de un tema difícil, el texto se complementa con diagramas útiles, colecciones de fotografías y tutoriales en vídeo.

El contenido del artículo:

Principio de funcionamiento de un sistema cerrado.

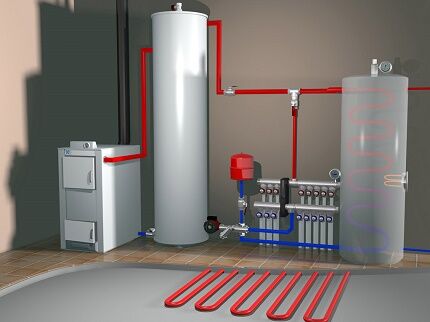

Las expansiones de temperatura en un sistema cerrado se compensan mediante el uso de un tanque de expansión de membrana que se llena con agua durante el calentamiento. Durante el enfriamiento, el agua del tanque regresa al sistema, manteniendo así una presión constante en el circuito.

La presión creada en el circuito cerrado de calefacción durante la instalación se transmite a todo el sistema. La circulación del refrigerante es forzada, por lo que este sistema depende de la energía. Sin bomba de circulación no habrá movimiento de agua calentada a través de las tuberías hacia los electrodomésticos y de regreso al generador de calor.

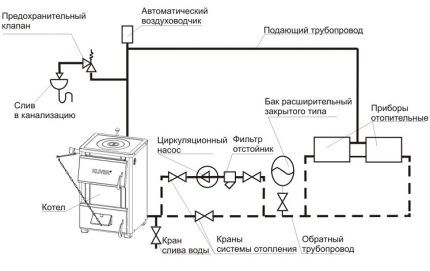

Elementos básicos de un circuito cerrado:

- caldera;

- válvula de liberación de aire;

- Válvula termostática;

- radiadores;

- tubería;

- tanque de expansión que no esté en contacto con la atmósfera;

- válvula de equilibrio;

- válvula de bola;

- bomba, filtro;

- válvula de seguridad;

- manómetro;

- herrajes, sujetadores.

Si el suministro de energía a la casa es ininterrumpido, entonces el sistema cerrado funciona de manera eficiente. A menudo, el diseño se complementa con "suelos cálidos", que aumentan su eficiencia y la transferencia de calor.

Esta disposición permite no adherirse a un determinado diámetro de tubería, reducir el costo de compra de materiales y no colocar la tubería en pendiente, lo que simplifica la instalación. La bomba debe recibir líquido a baja temperatura, de lo contrario su funcionamiento es imposible.

Esta opción también tiene un matiz negativo: mientras que con una pendiente constante la calefacción funciona incluso en ausencia de suministro de energía, con una posición estrictamente horizontal de la tubería el sistema cerrado no funciona. Esta desventaja se compensa con una alta eficiencia y una serie de aspectos positivos en comparación con otros tipos de sistemas de calefacción.

La instalación es relativamente sencilla y posible en una habitación de cualquier tamaño. No es necesario aislar la tubería, el calentamiento se produce muy rápidamente, si hay un termostato en el circuito, se puede configurar el régimen de temperatura. Si el sistema está diseñado correctamente, no hay pérdida de refrigerante y, por lo tanto, no hay motivo para reponerlo.

La ventaja indudable de un sistema de calefacción de tipo cerrado es que la diferencia de temperatura entre el suministro y el retorno permite aumentar la vida útil de la caldera. La tubería en circuito cerrado es menos susceptible a la corrosión. Es posible subir al circuito. anticongelante en lugar de aguacuando en invierno hay que apagar la calefacción durante mucho tiempo.

Proteger el sistema del aire

En teoría, el aire no debería entrar en un sistema de calefacción cerrado, pero en realidad todavía está presente allí. Su acumulación se observa cuando se llenan de agua tuberías y baterías. La segunda razón puede ser la despresurización de las articulaciones.

Como resultado de la aparición de bolsas de aire, la transferencia de calor del sistema disminuye. Para combatir este fenómeno, el sistema incluye válvulas especiales y válvulas de purga de aire.

Para minimizar la probabilidad de que se formen bolsas de aire, se deben seguir ciertas reglas al llenar un sistema cerrado:

- Suministre agua desde abajo hacia arriba. Para ello, coloque las tuberías de modo que el agua y el aire liberado se muevan en la misma dirección.

- Deje las válvulas de ventilación abiertas y las válvulas de drenaje de agua cerradas. Por lo tanto, con un aumento gradual del refrigerante, el aire escapará a través de las rejillas de ventilación abiertas.

- Cierre la válvula de ventilación tan pronto como el agua comience a fluir a través de ella. Continúe el proceso suavemente hasta que el circuito esté completamente lleno de refrigerante.

- Arranque la bomba.

Si en el circuito de calefacción radiadores de aluminio, entonces se requieren salidas de aire en cada uno.El aluminio, en contacto con el refrigerante, provoca una reacción química acompañada de la liberación de oxígeno. En los radiadores parcialmente bimetálicos el problema es el mismo, pero se produce mucho menos aire.

En los radiadores 100% bimetálicos, el refrigerante no entra en contacto con el aluminio, pero los profesionales insisten en la presencia de una salida de aire también en este caso. El diseño específico de los radiadores de paneles de acero ya está equipado con válvulas de purga de aire durante el proceso de producción.

En los radiadores viejos de hierro fundido, el aire se elimina mediante una válvula de bola, otros dispositivos aquí son ineficaces.

Los puntos críticos en el circuito de calefacción son las curvas de las tuberías y los puntos más altos del sistema, por lo que se instalan dispositivos de extracción de aire en estos lugares. En circuito cerrado se utiliza grúas mayevsky o válvulas de flotador automáticas que permiten ventilar el aire sin intervención humana.

El cuerpo de este dispositivo contiene un flotador de polipropileno conectado a través de un balancín a un carrete. A medida que la cámara del flotador se llena de aire, el flotador desciende y, al llegar a la posición inferior, abre la válvula por donde sale el aire.

El agua ingresa al volumen libre de gas, el flotador sube y cierra el carrete. Para evitar que entren residuos en el interior de este último, se cubre con una tapa protectora.

Hay modificaciones en las que este proceso se produce de forma diferente, pero el principio es el mismo: el flotador está en la posición inferior: se libera gas; el flotador se eleva, la válvula se cierra y se acumula aire. El ciclo se repite automáticamente y no requiere presencia humana.

Leer el artículo: 22 mejores salidas de aire automáticas y manuales: revisión, calidad, precio.

Cálculo hidráulico para un sistema cerrado.

Para no equivocarse con la selección de tuberías según el diámetro y la potencia de la bomba, es necesario un cálculo hidráulico del sistema.

El funcionamiento eficaz de todo el sistema es imposible sin tener en cuenta los 4 puntos principales:

- Determinar la cantidad de refrigerante que se debe suministrar a los dispositivos de calefacción para garantizar un equilibrio térmico determinado en la casa, independientemente de la temperatura exterior.

- Máxima reducción de costes operativos.

- Reducir al mínimo las inversiones financieras, en función del diámetro de tubería seleccionado.

- Funcionamiento estable y silencioso del sistema.

Los cálculos hidráulicos ayudarán a resolver estos problemas, permitiéndole seleccionar los diámetros de tubería óptimos teniendo en cuenta los caudales de refrigerante económicamente justificados, determinar las pérdidas de presión hidráulica en secciones individuales, conectar y equilibrar las ramas del sistema. Esta es una etapa de diseño compleja y que requiere mucho tiempo, pero necesaria.

Reglas para calcular el flujo de refrigerante.

Los cálculos son posibles si se dispone de un cálculo de ingeniería térmica y después de seleccionar los radiadores por potencia. Los cálculos de ingeniería térmica deben contener datos razonables sobre el volumen de energía térmica, cargas y pérdidas de calor.Si estos datos no están disponibles, la potencia del radiador se toma en función del área de la habitación, pero los resultados del cálculo serán menos precisos.

Comienzan con un diagrama. Es mejor realizarlo en una proyección axonométrica y trazar todos los parámetros conocidos. El flujo de refrigerante está determinado por la fórmula:

G =860q/∆t kg/h,

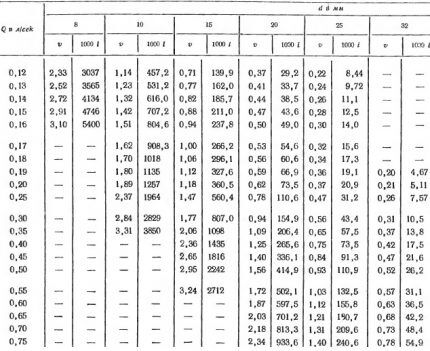

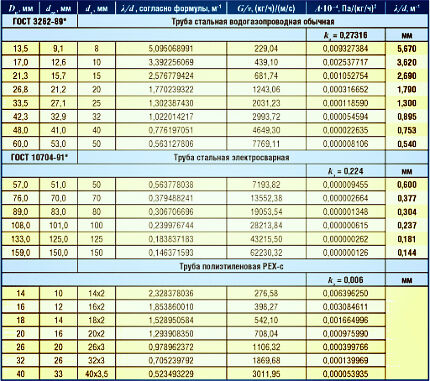

donde q es la potencia del radiador kW, ∆t es la diferencia de temperatura entre las líneas de retorno y suministro. Una vez determinado este valor, la sección transversal de las tuberías se determina utilizando las tablas de Shevelev.

Para utilizar estas tablas, el resultado del cálculo debe convertirse a litros por segundo mediante la fórmula: GV = G /3600ρ. Aquí GV indica el caudal de refrigerante en l/s, ρ es la densidad del agua igual a 0,983 kg/l a una temperatura de 60 grados C. De las tablas puede seleccionar simplemente la sección transversal de la tubería sin realizar un cálculo completo.

La secuencia de cálculo es más fácil de entender utilizando un diagrama sencillo que incluye una caldera y 10 radiadores. El diagrama debe dividirse en secciones donde la sección transversal de las tuberías y el caudal de refrigerante sean valores constantes.

El primer tramo es la línea que va desde la caldera hasta el primer radiador. La segunda es la sección entre el primer y segundo radiador. La tercera sección y las siguientes se distinguen de la misma forma.

La temperatura desde el primero hasta el último dispositivo disminuye gradualmente. Si en el primer tramo la energía térmica es de 10 kW, entonces cuando pasa el primer radiador, el refrigerante le da una cierta cantidad de calor y el calor perdido disminuye en 1 kW, etc.

El flujo de refrigerante se puede calcular mediante la fórmula:

Q=(3.6xQuch)/(сх(tr-to))

Aquí Qch es la carga térmica del área, c es la capacidad calorífica específica del agua, que tiene un valor constante de 4,2 kJ/kg x s, tr es la temperatura del refrigerante caliente en la entrada, to es la temperatura del refrigerante enfriado. refrigerante en la salida.

La velocidad óptima de movimiento del refrigerante caliente a través de la tubería es de 0,2 a 0,7 m/s. Si el valor es inferior, aparecerán bolsas de aire en el sistema. Este parámetro se ve afectado por el material del producto y la rugosidad dentro de la tubería.

Tanto en circuitos de calefacción abiertos como cerrados se utilizan tuberías de acero negro e inoxidable, cobre, polipropileno, polietileno de diversas modificaciones, polibutileno, etc.

Cuando la velocidad del refrigerante está dentro de los límites recomendados, 0,2-0,7 m/s, se observarán pérdidas de presión de 45 a 280 Pa/m en la tubería de polímero y de 48 a 480 Pa/m en las tuberías de acero.

El diámetro interno de las tuberías en la sección (din) se determina en función de la magnitud del flujo de calor y la diferencia de temperatura en la entrada y salida (∆tco = 20 grados C para un esquema de calefacción de 2 tubos) o flujo de refrigerante. Hay una tabla especial para esto:

Para seleccionar un circuito, se deben considerar por separado los circuitos de uno y dos tubos. En el primer caso se calcula el riser con mayor cantidad de equipos, y en el segundo se calcula el circuito cargado. La longitud del sitio se toma de un plano dibujado a escala.

La realización de cálculos hidráulicos precisos solo puede realizarla un especialista del perfil adecuado.Existen programas especiales que permiten realizar todos los cálculos sobre las características térmicas e hidráulicas que se pueden utilizar cuando diseño del sistema de calefacción para tu hogar.

Selección de bomba de circulación.

El propósito del cálculo es obtener la presión que debe desarrollar la bomba para mover agua a través del sistema. Para hacer esto, use la fórmula:

P = Rl + Z

Donde:

- P es la pérdida de presión en la tubería en Pa;

- R: resistencia a la fricción específica en Pa/m;

- l es la longitud de la tubería en la sección de diseño en m;

- Z: pérdida de presión en secciones "estrechas" en Pa.

Estos cálculos se simplifican mediante las mismas tablas de Shevelev, a partir de las cuales se puede encontrar el valor de la resistencia a la fricción, solo será necesario volver a calcular 1000i para una longitud de tubería específica. Entonces, si el diámetro interior de la tubería es de 15 mm, la longitud de la sección es de 5 m y 1000i = 28,8, entonces Rl = 28,8 x 5/1000 = 0,144 bar. Habiendo encontrado los valores de Rl para cada sección, se suman.

El valor de la pérdida de presión Z tanto para la caldera como para los radiadores se encuentra en el pasaporte. Para otras resistencias, los expertos aconsejan tomar el 20% de Rl, luego sumar los resultados de las secciones individuales y multiplicar por un factor de 1,3. El resultado será la presión de bomba deseada. Para sistemas monotubo y bitubulares el cálculo es el mismo.

En caso La bomba está seleccionada. para una caldera existente, utilice la fórmula: Q=N/(t2-t1), donde N es la potencia de la unidad de calefacción en W, t2 y t1 son la temperatura del refrigerante a la salida de la caldera y en la retorno, respectivamente.

¿Cómo calcular un tanque de expansión?

El cálculo se reduce a determinar la cantidad en la que aumentará el volumen del refrigerante durante su calentamiento desde la temperatura ambiente promedio de + 20 grados C hasta la temperatura de funcionamiento, de 50 a 80 grados. Estos cálculos no son fáciles, pero hay otra forma de solucionar el problema: los profesionales aconsejan elegir un tanque con un volumen igual a 1/10 de la cantidad total de líquido en el sistema.

Puede encontrar estos datos en los pasaportes del equipo, que indican la capacidad de la camisa de agua de la caldera y 1 sección del radiador. Luego se calcula el área de la sección transversal de tuberías de diferentes diámetros y se multiplica por la longitud correspondiente.

Se resumen los resultados, se les suman los datos de los pasaportes y se les resta el 10% del total. Si todo el sistema contiene 200 litros de refrigerante, entonces se necesita un tanque de expansión con un volumen de 20 litros.

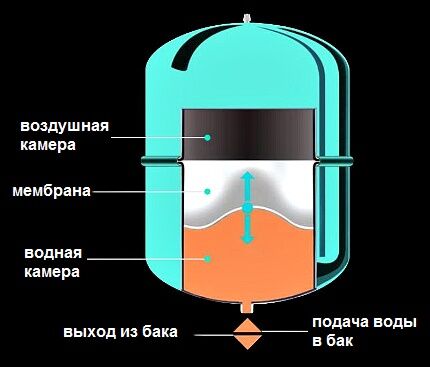

Criterios de selección de tanques

Fabricar tanques de expansión de acero. En el interior hay una membrana que divide el recipiente en 2 compartimentos. El primero está lleno de gas y el segundo de refrigerante. Cuando la temperatura aumenta y el agua sale del sistema hacia el tanque, el gas se comprime bajo su presión. El refrigerante no puede ocupar todo el volumen debido a la presencia de gas en el tanque.

La capacidad de los tanques de expansión varía. Este parámetro se selecciona para que cuando la presión en el sistema alcance su punto máximo, el agua no suba por encima del nivel establecido. Para proteger el tanque contra desbordamientos, se incluye una válvula de seguridad en el diseño. El llenado normal del tanque es del 60 al 30%.

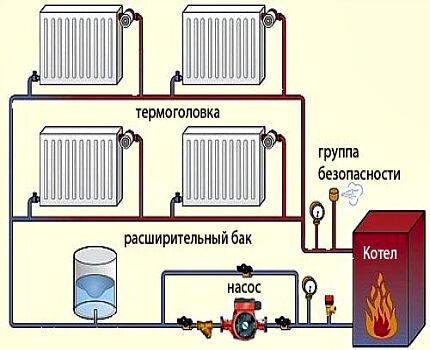

Elegir el esquema óptimo

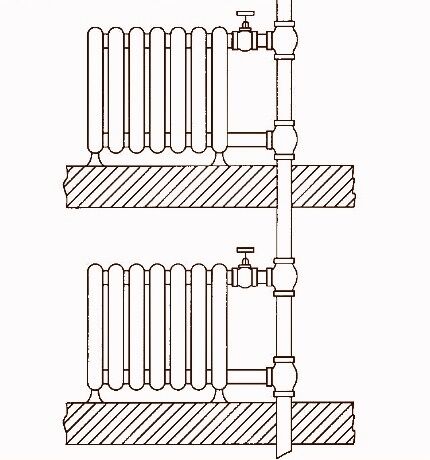

Al instalar calefacción en una casa privada, se utilizan dos tipos de esquemas: monotubo y bitubo. Si los comparamos, este último es más efectivo. Su principal diferencia está en los métodos para conectar radiadores a tuberías. En un sistema de dos tubos, un elemento obligatorio del circuito de calefacción es un tubo ascendente individual a través del cual el refrigerante enfriado regresa a la caldera.

La instalación de un sistema monotubo es más sencilla y económicamente menos costosa. El circuito cerrado de este sistema combina las tuberías de suministro y retorno.

Sistema de calefacción monotubo

En casas de uno y dos pisos con un área pequeña, el esquema de un circuito de calefacción de tipo cerrado de una sola tubería ha demostrado su eficacia, que consiste en un cableado de 1 tubería y varios radiadores conectados a ella en serie.

A veces se la llama popularmente "Leningrado". El refrigerante, que desprende calor al radiador, regresa a la tubería de suministro y luego pasa por la siguiente batería. Los últimos radiadores reciben menos calor.

La ventaja de este esquema es la instalación económica: requiere menos material y tiempo que un sistema de 2 tuberías. Si un radiador falla, el resto funcionará normalmente cuando se utilice un bypass.

Las capacidades de un circuito de un solo tubo son limitadas: no se puede iniciar por etapas, los radiadores se calientan de manera desigual, por lo que es necesario agregar secciones a la última de la cadena. Para que el refrigerante no se enfríe tan rápidamente, es necesario aumentar el diámetro de las tuberías. Se recomienda conectar no más de 5 radiadores por cada planta.

Hay 2 tipos de sistemas: horizontales y verticales. En un edificio de una planta, el sistema de calefacción horizontal se instala tanto encima como debajo del suelo. Se recomienda instalar las baterías al mismo nivel y la tubería de suministro horizontal con una ligera pendiente en la dirección del flujo del refrigerante.

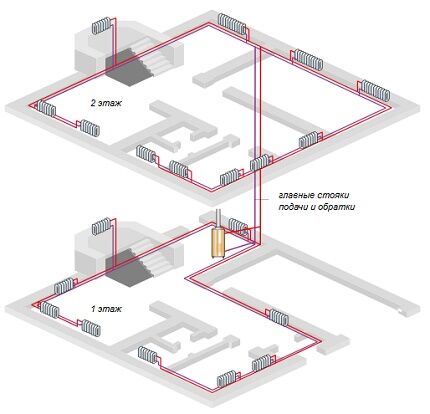

Con distribución vertical, el agua de la caldera sube por el tubo ascendente central, ingresa a la tubería, se distribuye a través de tubos ascendentes separados y desde ellos a través de radiadores. Al enfriarse, el líquido cae por el mismo tubo ascendente, pasa por todos los dispositivos que se encuentran allí, termina en la tubería de retorno y desde allí la bomba lo bombea de regreso a la caldera.

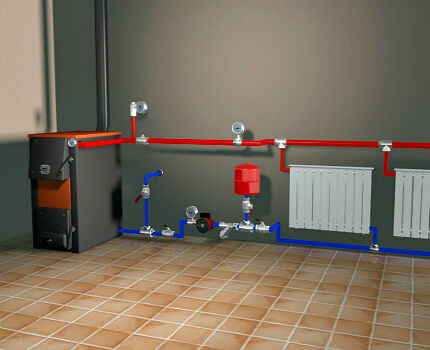

Al elegir un tipo de sistema de calefacción cerrado, la instalación se realiza en la siguiente secuencia:

- Instale la caldera. La mayoría de las veces, se le asigna un lugar en la planta baja o en el primer piso de la casa.

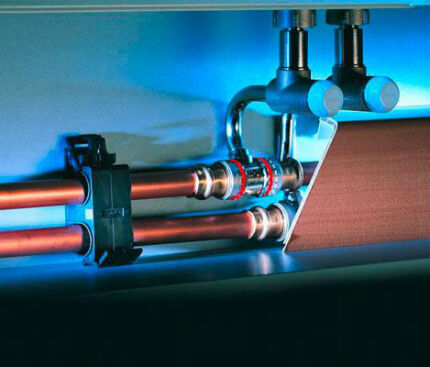

- Las tuberías están conectadas a las tuberías de entrada y salida de la caldera y se colocan alrededor del perímetro de todas las habitaciones. Las conexiones se seleccionan según el material de las tuberías principales.

- Instale el depósito de expansión colocándolo en el punto más alto. Al mismo tiempo, se instala un grupo de seguridad, conectándolo a la línea principal a través de una T. Fije el elevador principal vertical y conéctelo al tanque.

- Están instalando radiadores con la instalación de grifos Mayevsky. La mejor opción: bypass y 2 válvulas de cierre, una en la entrada y la otra en la salida.

- Instale la bomba en el área por donde ingresa el refrigerante enfriado a la caldera, habiendo instalado previamente un filtro frente a su lugar de instalación. El rotor está colocado estrictamente horizontal.

Algunos artesanos instalan una bomba con derivación para no drenar el agua del sistema en caso de reparación o reemplazo del equipo.

Después de instalar todos los elementos, abra la válvula, llene la línea con refrigerante y retire el aire. Compruebe que se haya eliminado completamente el aire desenroscando el tornillo situado en la tapa de la carcasa de la bomba. Si sale líquido por debajo, significa que se puede poner en marcha el equipo apretando primero el tornillo central previamente desatornillado.

Con esquemas probados en la práctica sistemas de calefacción monotubo y opciones del dispositivo que puedes encontrar en otro artículo de nuestro sitio web.

Sistema de calefacción de dos tubos.

Como en el caso de un sistema monotubo, hay cableado horizontal y vertical, pero aquí hay tanto una línea de suministro como una de retorno. Todos los radiadores calientan por igual. Un tipo se diferencia del otro en que en el primer caso hay un solo elevador y todos los dispositivos de calefacción están conectados a él.

El esquema vertical implica conectar radiadores a un elevador ubicado verticalmente. Su ventaja es que en un edificio de varios pisos, cada piso está conectado individualmente al contrahuella.

Una característica especial del esquema de dos tubos es la presencia de tubos conectados a cada batería: uno de flujo directo y otro de retorno. Hay 2 diagramas para conectar dispositivos de calefacción. Uno de ellos es de tipo colector, cuando 2 tubos van desde los colectores hasta la batería.

El esquema se caracteriza por una instalación compleja y un alto consumo de material, pero se puede ajustar la temperatura en cada habitación.

El segundo es un circuito paralelo más simple. Las contrahuellas se instalan alrededor del perímetro de la casa y a ellas se conectan radiadores. Hay una tumbona que recorre todo el suelo y a ella hay contrahuellas conectadas.

Los componentes de dicho sistema son:

- caldera;

- válvula de seguridad;

- manómetro;

- ventilación de aire automática;

- Válvula termostática;

- baterías;

- bomba;

- filtrar;

- dispositivo de equilibrio;

- tanque;

- válvula.

Antes de continuar con la instalación, conviene resolver la cuestión del tipo de portador de energía. A continuación, instale la caldera en una sala de calderas separada o en el sótano.Lo principal es que allí hay buena ventilación. Instalar un colector, si lo prevé el proyecto, y una bomba. Junto a la caldera se instalan equipos de ajuste y medición.

Se conecta una línea a cada radiador futuro y luego se instalan las baterías. Los dispositivos de calefacción se cuelgan de soportes especiales de tal manera que quedan entre 10 y 12 centímetros del suelo y entre 2 y 5 cm de las paredes. Las aberturas de los dispositivos en la entrada y salida están equipadas con cierre y control. dispositivos.

Después de la instalación de todos los componentes del sistema, se presuriza. Esto debe ser realizado por profesionales porque sólo ellos pueden emitir el documento adecuado.

Detalles del diseño de un sistema de calefacción de dos tubos. descrito aquí, el artículo presenta varios esquemas y su análisis.

Conclusiones y vídeo útil sobre el tema.

Este material de video presenta un ejemplo de un cálculo hidráulico detallado de un sistema de calefacción de tipo cerrado de 2 tubos para una casa de 2 pisos en el programa VALTEC.PRG:

A continuación se muestra una descripción detallada del diseño de un sistema de calefacción de tubería única:

Es posible instalar usted mismo una versión cerrada del sistema de calefacción, pero no puede hacerlo sin consultar a especialistas. La clave del éxito es un proyecto correctamente completado y materiales de calidad.

¿Tiene alguna pregunta sobre las particularidades de un circuito cerrado de calefacción? ¿Hay información sobre el tema que sería de interés para los visitantes del sitio y para nosotros? Por favor escriba comentarios en el bloque a continuación.

Pero no es adecuado para todo tipo de viviendas, también vale la pena considerarlo. El sistema, por supuesto, es extremadamente eficaz, pero intente instalarlo en casas que ya tienen “once” años y simplemente están previstas para una red de calefacción diferente. Vale la pena considerar que esta opción solo es adecuada para edificios modernos, en los que originalmente incluso el diseño mismo de la casa estaba pensado para serlo. Aunque no descarto que pueda equivocarme, no me arriesgaría en casas antiguas.

En casas antiguas no existe ningún riesgo, pero aun así es recomendable rehacer todo el sistema, incluidas tuberías y radiadores. Por ejemplo, al sustituir una caldera. De hecho, las calderas murales modernas ya vienen con bombas y depósitos de expansión integrados. Entonces solo queda cambiar las tuberías y preferiblemente los radiadores. Mejor aún, instale pisos con calefacción. La ganancia será tanto en diseño como en eficiencia.