Cómo se realiza el tendido de tuberías sin zanja: características del método + ejemplo de trabajo

Al construir nuevas tuberías, así como al reparar o reemplazar líneas de comunicación antiguas, se utiliza activamente el tendido de tuberías sin zanjas.

Una variedad de métodos le permite elegir el método óptimo, dependiendo de la complejidad del sitio o la densidad del edificio.

En este material hablaremos en detalle sobre los métodos de tendido de tuberías sin zanja y sus características distintivas.

El contenido del artículo:

Ventajas y características de BPT

Las ventajas obvias de la excavación de zanjas son las siguientes:

- reducción del tiempo de trabajo;

- minimizar los costos de restauración de servicios;

- mantener el funcionamiento habitual de las instalaciones de infraestructura;

- reduciendo el impacto en áreas ambientalmente sensibles.

La elección del método de tendido de tuberías sin zanjas depende del diámetro del pozo requerido, las características del paisaje y el suelo, el material de las tuberías que se colocan y la presencia o ausencia de comunicaciones existentes.

Hay muchas opciones de implementación, pero entre ellas se pueden distinguir cuatro métodos principales: rehabilitación, perforación y perforación del suelo, perforación direccional horizontal.

Reconstrucción y reposición de tubería mediante el método de saneamiento.

El método de rehabilitación se utiliza en los casos en que el proceso de auditoría reveló la necesidad de reemplazar total o parcialmente la tubería existente.

Con la ayuda del saneamiento, se resuelven eficazmente los siguientes problemas:

- obstrucción de tramos de tuberías y formación de grietas;

- destrucción de ramas de comunicaciones locales por las raíces de los árboles;

- amenaza de rotura de la tubería debido a la corrosión.

Dependiendo del estado de las comunicaciones y de las tareas asignadas, se recurre a tecnología de revestimiento o renovación.

Tecnología de rebase o “pipe in pipe”

El revestimiento es una opción de rehabilitación utilizada para tuberías en las que es posible una reducción insignificante del diámetro. Si la vida útil real de las tuberías metálicas se ha agotado y existe la preocupación de que sigan funcionando hasta el próximo avance, primero se limpian de depósitos de calcio, óxido y arena.

Se prepara un revestimiento de polietileno en forma de funda, que primero se llena desde el interior con una composición polimérica que se distribuye uniformemente en toda su longitud. Esta media de polímero se endereza dentro de la tubería bajo presión de agua o aire, al mismo tiempo que se le da la vuelta para que la composición previamente aplicada quede adyacente a las paredes de la tubería.

Una vez que la manguera ha llenado todo el segmento de la tubería desgastada, se lleva a cabo un proceso de polimerización bajo la influencia de la temperatura. Como resultado, aumentan tanto la intensidad de las comunicaciones como su rendimiento.

Otra tecnología de rebase implica la colocación de nuevos tubos de polipropileno desde el interior de los antiguos existentes. De esta forma se sustituyen tuberías de acero, cerámica, fibrocemento, hierro fundido, hormigón y hormigón armado con un diámetro de 200-315 mm.

Hay que tener en cuenta que en lugares Conexiones de tuberías de PVC Se forma una costura de aproximadamente 15 mm, y a partir de ella es necesario medir el espacio entre el diámetro interior de la tubería vieja y la superficie exterior de la tubería nueva.

Debido a la baja resistencia hidráulica de las tuberías de plástico, el rendimiento no se deteriora incluso con una disminución del diámetro.

Actualización de tuberías mediante tecnología de renovación.

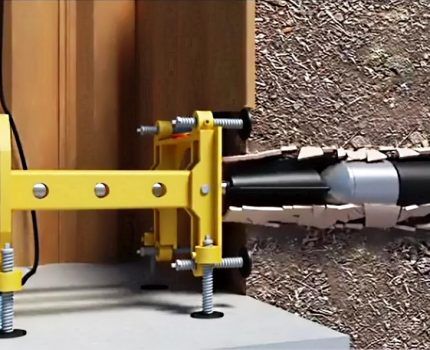

Otra opción de rehabilitación es la renovación. Se diferencia del revestimiento en una actitud mucho menos amable hacia las comunicaciones existentes, que se destruyen y compactan en el suelo, creando una capa protectora para una nueva tubería, que a menudo tiene un diámetro mayor.

Para este tipo de tendido de tuberías sin zanja, se requiere equipo especializado: se utiliza una máquina de impacto neumática con un cono expansor equipado con nervaduras de corte. El vídeo debajo del artículo muestra claramente cómo se adapta el cono a un tubo de acero de 6 mm.

El mecanismo de trabajo se fija al cable de tracción, después de lo cual se van uniendo gradualmente módulos de tubos de PVC, cuya longitud puede variar de 600 a 1000 mm, dependiendo del ancho del pozo. La manguera neumática se conecta al compresor y luego, junto con un cable de seguridad, se pasa a través de los módulos adjuntos.

Se amplía la entrada a la tubería que se está reemplazando y se inserta en ella una máquina de impacto neumática.Avanzando por las comunicaciones, las rompe y al mismo tiempo tira del material de colocación detrás de ella.

Métodos de perforación del suelo.

El punzonado del suelo también se realiza en un número significativo de variaciones. Se trata de tecnología de microtúnel, uso de punzones neumáticos, perforación con sinfín direccional, punción controlada y no controlada.

Cada uno de estos métodos de instalación sin zanjas tiene demanda y es relevante según la ubicación de las comunicaciones.

Caso de tubería o método de punción no guiada.

Con este método, el tubo de revestimiento se presiona en el suelo y al mismo tiempo se retira. Más a menudo, se utilizan sinfines para el muestreo; con menos frecuencia, se utiliza aire comprimido y lavado con agua.

La punción incontrolada se utiliza en cualquier tipo de suelo, aunque pueden surgir dificultades en el caso de suelos no cohesivos y en presencia de piedras de gran tamaño, cuando la carcasa queda comprimida por el suelo o se bloquea su avance.

En la etapa de preparación del trabajo, la tubería de revestimiento se coloca en el pozo claramente a lo largo del eje de la punción. Debido a posibles obstáculos, la trayectoria del movimiento se puede ajustar utilizando dos tubos, uno de los cuales se selecciona con un diámetro mayor al requerido, y en su interior se coloca una sarta de tubos del diámetro requerido.

El tubo exterior sirve como una especie de carcasa y protege la tubería de trabajo, lo cual es importante en los casos en que la instalación se realiza debajo de vías de ferrocarril o tranvía, así como debajo de carreteras con cargas pesadas.

La diferencia de diámetro suele ser de 150 a 250 mm y la distancia entre tuberías está sujeta a relleno, relleno con mortero de cemento y arena.Esto reduce la presión del suelo sobre la tubería de trabajo, reduce la carga sobre ella debido al transporte y también brinda protección contra la influencia de otras comunicaciones ubicadas cerca.

La longitud de los segmentos de tubería de revestimiento varía de 3 a 12 metros; Durante el proceso de colocación se sueldan secuencialmente.

Diferencias entre pinchazos controlados

Este método se diferencia de la punción incontrolada por el uso adicional de látigos: placas de acero fijadas en la parte frontal de la carcasa. Se elevan mediante cilindros hidráulicos, corrigiendo así la dirección del pinchazo.

En ambos casos se utiliza una solución de bentonita para reducir la fricción, que se bombea después de tender la tubería y se puede reutilizar después de la filtración.

Puede leer más sobre la tecnología de colocación de tuberías mediante el método de punción en este material.

Uso de punzones neumáticos en suelos densos.

El uso de punzones neumáticos para perforar el suelo es el método más económico, rápido y eficaz, debido a la precisión relativamente alta de la excavación sin zanjas.

Este método no requiere la fabricación de topes adicionales para gatos hidráulicos, utiliza equipos pequeños y fáciles de transportar e impone requisitos mínimos para la preparación del sitio de construcción.

Gracias al aire comprimido se genera suficiente energía de impacto, bajo la influencia de la cual un tubo de acero abierto de hasta 80 metros de longitud se introduce en suelos muy resistentes.La velocidad media de colocación es de 15 metros por hora. Después de la instalación, las tuberías se limpian de suciedad con agua y aire comprimido. Las tuberías de gran diámetro se limpian manualmente.

Ventajas de la tecnología de microtúnel

El proceso de microtunelización está totalmente automatizado. Las tuberías de revestimiento y de trabajo no solo están hechas de acero, sino también de cerámica, fibra de vidrio, hierro fundido y hormigón armado. La distancia media de conducción sin reinstalar la estación de elevación es de 100 a 250 metros.

El rango de distancia varía según el tipo de suelo, la potencia del marco de perforación con el que está equipado el complejo de microtúneles y el material de los tubos utilizados, dependiendo de la fuerza de compresión que pueda soportar el tubo.

Uso de unidades de perforación de sinfín direccional.

El uso de instalaciones de barrena es una alternativa económica a la construcción de microtúneles. Estas instalaciones permiten colocar tuberías de revestimiento con alta precisión y respetando la pendiente de diseño, lo cual es importante para las comunicaciones por gravedad.

Las arenas movedizas y las grandes inclusiones de suelo sólido pueden limitar su uso. La distancia de conducción no suele superar los 80 metros.

El uso de sinfines de eje hueco permite realizar perforaciones sin desarrollar un foso de recepción.

Método de perforación direccional horizontal

Quizás este sea el método más caro de todos los existentes en el tendido de tuberías sin zanja, pero también el de mayor tecnología.

HDD se utiliza no solo cuando es necesario perforar largas distancias y colocar tuberías de gran diámetro, sino también en los casos en que es necesario colocar una pequeña sección de una tubería con un diámetro pequeño cerca de propiedad privada u objetos de Valor cultural.

El proceso utiliza fluido de perforación, que reduce la fricción al tirar de una sarta de tuberías, mantiene el suelo desarrollado en estado suspendido para evitar la compresión del material tendido, enfría y lubrica el equipo y transporta el suelo desarrollado a la superficie.

El fluido de perforación se prepara diluyendo bentonita con agua, un mineral natural con un complejo de aditivos especiales. La suspensión resultante previene el colapso de los canales y elimina la necesidad de bombear parcial o completamente el agua subterránea, ya que es capaz de realizar sus funciones incluso en suelos permeables.

La perforación direccional horizontal en suelos saturados de agua requiere un control preciso de la presión y el caudal del fluido de perforación, así como el uso de aditivos especiales en su preparación.

Dado que el agua para preparar la solución se toma de cuerpos de agua ubicados en las inmediaciones, es necesario tener en cuenta la presencia de sales minerales y el pH del agua subterránea, ya que estos parámetros pueden afectar la estabilidad de la suspensión. Este enfoque evita la erosión incontrolada.

La realización de trabajos de HDD se puede dividir en varias etapas:

- planificación de trayectorias de perforación;

- preparación del lugar de trabajo;

- ejecución de un pozo piloto;

- etapa de expansión del pozo;

- tirón inverso;

- restauración del territorio.

Consideremos cada punto del plan.

Etapa de planificación y cálculo de trayectoria del pozo.

Antes de comenzar la perforación, es necesario calcular y planificar la trayectoria del pozo.

Tenga en cuenta no sólo la longitud y profundidad del camino, sino también los posibles obstáculos, como por ejemplo:

- compactación, porosidad y pegajosidad del suelo;

- contenido de humedad y nivel de agua subterránea;

- la presencia de grandes piedras y rocas;

- estructuras subterráneas adyacentes a la zona de perforación.

Se identifican los posibles riesgos y se envían notificaciones a los servicios de emergencia y al Departamento de Policía de Tráfico.

Se elabora un dibujo de la trayectoria de perforación o se hacen marcas directamente en la superficie del territorio. Un enfoque de ingeniería serio tiene en cuenta los ángulos de entrada y salida de la perforadora, así como los radios de curvatura mínimos permitidos de la sarta de varillas.

La mayor carga en la instalación ocurre durante la expansión simultánea del pozo piloto y el tendido de la tubería, por lo que los cálculos se realizan ajustados a la potencia del equipo.

Organización de un sitio de perforación direccional horizontal.

El complejo HDD se entrega en el sitio, se descarga y se exhibe en el lugar de trabajo. Es necesario comprobar el ángulo de inclinación del marco de perforación y anclar la instalación.

Sin dicha fijación, el taladro en sí, su accionamiento y el marco del taladro se desgastan más rápido, por lo que no se debe descuidar la fijación. Luego debe probar el mezclador para la suspensión y los motores de instalación y asegurarse de que la conexión de las mangueras del sistema hidráulico sea estable.

Ejecución de un pozo piloto.

La perforación piloto consiste en pasar toda la longitud de la trayectoria del pozo con un diámetro pequeño suficiente para tirar de una sarta de varillas.El primer segmento se carga en la varilla guía, la conexión roscada se lubrica generosamente y se conecta al cabezal de perforación, un dispositivo que consta de un transmisor del sistema de localización, la propia hoja de perforación y un filtro de suministro de suspensión.

Luego se suministra la solución de bentonita y se ajusta la presión para asegurar que la suspensión pase a través de las mangueras hacia la varilla de perforación, ingrese al barril, filtro y boquillas del cabezal de perforación, y luego salga con la presión requerida.

El operador de la instalación realiza un orificio de entrada perpendicular a la superficie del suelo con respecto al eje longitudinal del cabezal de perforación, tras lo cual perfora, aumentando sucesivamente la sarta de varillas.

El operador del sistema de localización marca las posiciones, profundidades y ángulos de perforación, compara la trayectoria planificada y traza la trayectoria real si es necesaria una reorientación. Una vez que el cabezal de perforación aparece en el punto de salida, se completa la perforación piloto.

Etapas de ampliación de pozos y construcción de túneles.

En el proceso de perforación piloto, se forma un pozo con un ancho de 75-100 mm, que es suficiente cuando se colocan comunicaciones de pequeño diámetro. Si el diámetro del pozo es más estrecho de lo requerido, se tira de un rimmer-escariador en la dirección opuesta.

A menudo, esta etapa se combina con la colocación de comunicaciones, luego se instala un pivote detrás del expansor giratorio para que el material colocado no se tuerza.

En algunos casos, teniendo en cuenta las fuerzas necesarias para el apriete, el pozo se expande por separado para que el tamaño del túnel garantice la colocación de material del diámetro requerido.

La extracción inversa también se realiza con el suministro de fluido de perforación para reducir la fricción del material contra las paredes del pozo. A medida que la cuerda se tensa a la longitud de la varilla, el operador del HDD corta el suministro de suspensión, detiene la rotación y desconecta la varilla, después de lo cual reanuda el funcionamiento de la instalación.

El procedimiento se repite hasta que el expansor aparece por la entrada del pozo.

Finalización de las obras y restauración del paisajismo.

Una vez completada la instalación de la tubería sin zanja, se apaga el motor de instalación, se desconecta la línea de comunicación tendida y se retiran los conectores, el pivote y el filtro.

Todos los dispositivos se limpian de suciedad y se tratan con lubricante impermeable. Se bombea el resto de la suspensión, se rellena el pozo y, si es posible, se restaura el paisaje natural o casi natural.

Conclusiones y vídeo útil sobre el tema.

Perforación de un pozo con medios improvisados en una parcela privada:

Video sobre el uso del método de rebasado:

El principio de renovación es la destrucción de una tubería de acero:

Instrucciones paso a paso para utilizar una instalación de disco duro compacto:

El uso de un método de tendido de comunicaciones sin zanjas implica el uso de equipos especiales y ciertos dispositivos. Sin embargo, en distancias cortas se puede perforar un pozo con un diámetro de 50 a 100 mm, teniendo a mano aparatos eléctricos comunes. Lo principal es realizar los cálculos correctamente.

¿Tiene alguna pregunta, ha encontrado alguna deficiencia en nuestro material o puede complementarlo con información valiosa? Deje sus comentarios en el bloque debajo del artículo.