¿Qué métodos se utilizan durante las pruebas no destructivas? Las tareas principales.

Las tuberías son carreteras formadas por una gran cantidad de tuberías conectadas entre sí mediante soldadura. Esto último puede realizarse mal, lo que tendrá consecuencias irreparables: rotura de la soldadura. Por lo tanto, antes de poner en funcionamiento la tubería, se llevan a cabo pruebas no destructivas de las tuberías.

El contenido del artículo:

¿Qué importancia tiene el control de calidad?

Las estructuras principales de tuberías están sujetas a cargas severas, tanto desde el interior como desde el exterior. Por ello, se presta especial atención al control de calidad de las soldaduras.

Proceso de soldadura asociado a altas temperaturas que derriten el metal de las tuberías. Es en este momento cuando cambia su estructura. Si no sigue la técnica del proceso de soldadura, después del enfriamiento, se formarán defectos dentro de la costura. El metal soldado se vuelve heterogéneo.

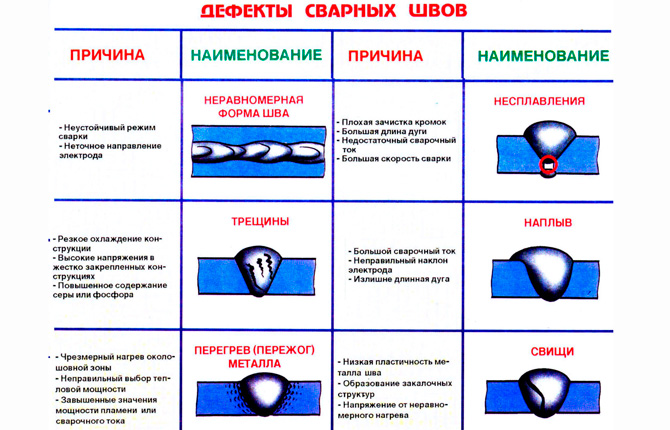

Tipos de defectos:

- Externo. Claramente visible en la superficie de la costura. Esta categoría también incluye aquellos defectos que se encuentran en el interior del metal a una profundidad de no más de 2 mm.

- Internos, también son profundos. Ubicado a más de 2 mm de profundidad.

Los defectos en las juntas de tuberías tienen diferentes formas y ubicaciones. Entre ellos hay fallas con nombres estándar y específicos:

- Grietas. Un defecto que es varias veces más largo que ancho. Este es el momento más peligroso de la soldadura, que a menudo conduce a su ruptura. Las grietas se dividen en dos categorías. Se pueden ubicar tanto dentro como fuera de la costura.A menudo se encuentran grietas pasantes. Son los más peligrosos.

- Los poros también son conchas. Defectos de forma esférica (la forma puede ser diferente, pero siempre hueca), formados debido a los gases que se liberan durante el proceso de soldadura del metal. Pertenece al grupo interno.

- Cráteres. Se trata prácticamente de poros que se han formado en la superficie de la soldadura de la tubería (pequeñas depresiones). El motivo de su aparición es una rotura del arco de soldadura. El peligro de los cráteres es que donde aparecen, el espesor de la soldadura disminuye. Y esto afecta la fuerza de la articulación.

- Recortes. Formado en el límite entre los extremos de las tuberías y la soldadura. Debido a esto, se reduce el área de contacto entre los dos metales. En tales áreas, la tensión interna aumenta, especialmente cuando aumenta la carga en la tubería.

- Oleadas. Esta es una capa de metal que se aplica a la superficie de la soldadura. Resulta que las capas superior e inferior prácticamente no están conectadas por nada. La sección transversal de la conexión no es la misma que exige GOST.

- Falta de penetración. Tipo interno de defectos. Se caracteriza por el hecho de que dentro de la conexión de la tubería hay metal que no tiene las características requeridas. Fue creado bajo la influencia de una temperatura más baja que la requerida por GOST. Por lo tanto, debido a las cargas en dicha zona, la tensión del metal aumenta rápidamente, lo que conduce a una deformación con posterior rotura.

- El metal de soldadura es poroso. Siguen siendo los mismos poros o cavidades, solo que de pequeño tamaño y distribuidos uniformemente por todo el volumen de la junta soldada (en su conjunto o en secciones).

- Partículas extrañas dentro del metal de soldadura. La razón es el mal trabajo del soldador. Antes de comenzar los trabajos de soldadura, se limpian a fondo todas las superficies a unir. Normalmente se utilizan cepillos metálicos y desengrasantes.Si no se lleva a cabo la preparación, entran residuos en la soldadura, lo que reduce su resistencia.

- Agotamiento. Aquí es cuando se rompe la tecnología de soldadura y el arco del electrodo atraviesa el metal de la unión. Por la misma razón, se forma flacidez en el otro lado.

Para que todos estos problemas no afecten el funcionamiento de la tubería, se lleva a cabo un control. Hoy en día se utilizan diferentes métodos, pero todos entran en la categoría no destructiva. También existen técnicas destructivas, pero se utilizan para investigaciones de laboratorio. No destructivo en todos los demás casos.

Son convenientes porque:

- no es necesario recortar el objeto en estudio y llevarlo al laboratorio;

- todos los procesos se llevan a cabo en el lugar de soldadura;

- Para realizar el control se requiere de equipos compactos y de bajo peso.

Existen requisitos estrictos para las pruebas no destructivas de tuberías. El diagnóstico lo realiza un especialista capacitado. Al mismo tiempo, se cumplen estrictamente las normas y reglamentos de control.

¿Qué métodos se utilizan durante las pruebas no destructivas?

Existen varios tipos de ensayos no destructivos de tuberías, que utilizan diferentes materiales, instrumentos y tecnologías.

Básico:

- Control visual y de medición.

- Detección de defectos radiográficos.

- Usando ultrasonido.

- Detección de defectos magnéticos.

- Método capilar.

Medición visual

Este tipo de inspección de tuberías se basa en la inspección de las conexiones de las tuberías, tanto visualmente como mediante instrumentos de medición. Por tanto, esta técnica detecta sólo defectos externos.

Este método no destructivo es inexacto, aunque sencillo de realizar. Este tipo de control es obligatorio. Se realiza antes de pasar a otro método no destructivo.Después de todo, al descubrir un defecto en la superficie, no es necesario pasar a otra etapa, que es más costosa de completar. Una unión de este tipo puede rechazarse inmediatamente.

En cuanto a la facilidad de implementación, para ello se suele utilizar un dispositivo de medición sencillo, por ejemplo un calibre o una regla. Antes de realizar las mediciones, el área con el defecto se limpia con alcohol, ácido u otro solvente.

Si, por ejemplo, la grieta es pequeña, utiliza una lupa como ayuda. Un requisito previo para realizar este tipo de ensayos no destructivos es determinar la forma del defecto y su tamaño.

Detección de defectos radiográficos

Uno de los métodos más precisos de prueba no destructiva de una tubería, que permite identificar incluso defectos menores en la soldadura. Al mismo tiempo, se determina su ubicación exacta.

La técnica se basa en radiografías convencionales. Se utiliza una pequeña instalación que escanea las conexiones metálicas de los elementos de la tubería y las muestra en una película de rayos X.

Pruebas ultrasónicas no destructivas

La tecnología se basa en cambios acústicos dentro del metal. Si es homogéneo, entonces el sonido pasará sin cambiar sus características y dirección. Cuando se encuentre un defecto en el camino, aparecerán cambios y se reflejarán en el receptor. El principal parámetro de cambio es la velocidad del sonido.

La esencia de la técnica no destructiva:

- el amplificador emite ultrasonidos, que tienen una frecuencia de vibración ultraalta;

- pasa por la soldadura;

- si choca, por ejemplo, con una grieta o un caparazón, se reflejará desde su superficie interior (cavidad), cambiará de dirección y regresará al receptor.

Cuanto mayor sea el ángulo de refracción, mayor será la grieta u otro defecto.

Ensayos magnéticos no destructivos

Existe el término permeabilidad magnética. Esto ocurre cuando las ondas magnéticas atraviesan el metal durante un cierto período de tiempo. Si este indicador disminuye, entonces dentro del material se encontró un obstáculo en el camino de las olas, que comenzaron a doblarse. Por lo tanto, su velocidad disminuyó y su tiempo de viaje aumentó.

Para realizar estas pruebas no destructivas de uniones soldadas de tuberías, se utiliza equipo especial. Con su ayuda, las ondas electromagnéticas atraviesan el metal. Primero se vierte polvo sobre la superficie o se vierte una suspensión con hierro en el interior. El mineral se acumula alrededor del área defectuosa.

Existe otra opción llamada magnetografía. Aquí, en lugar de polvo o suspensión, se utiliza una película magnética. En él se muestran todas las imperfecciones del metal. Después de los procedimientos de control, la película se coloca en un detector de defectos, desde donde se lee la información. Puede ser sonoro o en forma de imágenes.

Ensayos no destructivos con penetrantes

Esta tecnología permite detectar defectos de soldadura en un sistema de tuberías utilizando líquidos especiales llamados penetrantes. Su principal propiedad es la de penetrar materiales incluso si presentan cambios capilares.

Estos líquidos incluyen:

- queroseno;

- trementina;

- benceno;

- aceite de transformador, etc.

Si el penetrante ha atravesado el metal de la junta de la tubería, significa que tiene un defecto. Si no pasa, entonces todo está bien.

Proceso de prueba no destructivo:

- se aplica tiza o caolín en forma líquida a la junta soldada de la tubería;

- una vez seca la capa aplicada, se retira la parte seca;

- Se aplica queroseno sobre la capa restante;

- después de media hora es necesario revisar el reverso de la articulación;

- Si se encuentran fugas de queroseno allí, entonces la costura está defectuosa; si no, la conexión es confiable.

Hoy en día, a los penetrantes se les añaden sustancias que ayudan a identificar más claramente las imperfecciones del metal. Principalmente dos:

- pigmento rojo;

- sustancia luminiscente.

El primero se utiliza cuando el control se realiza durante el día con iluminación natural de la zona. La segunda noche, para la que se utilizan lámparas ultravioleta.

Pruebas no destructivas de una tubería que no está sujeta a cargas pesadas, se puede realizar de formas más sencillas: hidráulica o neumática. Para ello, se introduce agua o aire bajo presión en la tubería, respectivamente.

En el primer caso, las pruebas no destructivas se realizan identificando fugas desde el lado opuesto de la conexión, es decir, desde el exterior de las tuberías. En el segundo, se utiliza adicionalmente espuma, que se aplica sobre la soldadura. Si empieza a burbujear, hay un defecto.

Los métodos de inspección de tuberías no destructivos han facilitado la verificación de la integridad y calidad de las conexiones de las tuberías. El uso de la detección de defectos, especialmente en lo que respecta a rayos X y ultrasonidos, ha acercado la probabilidad de detectar defectos de soldadura casi al 100%. Además, dicho control permite saber dónde se encuentra el defecto, cuántos, de qué tamaño y forma.

¿Cree usted que es necesario utilizar métodos más complejos de pruebas no destructivas de tuberías o podemos arreglárnoslas suministrando agua/aire al sistema? Escribe en los comentarios. Comparte el artículo en las redes sociales y guárdalo en tus favoritos.

También aprenderá más sobre cómo se inspeccionan las soldaduras en el vídeo.

Fuentes:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html