Flecha hidráulica para calefacción: finalidad + diagrama de instalación + cálculos de parámetros

Los sistemas de calefacción en su forma moderna son estructuras complejas equipadas con diversos equipos.Su funcionamiento eficiente va acompañado de un equilibrio óptimo de todos sus elementos constitutivos. La flecha hidráulica para calefacción está diseñada para proporcionar equilibrio. Vale la pena entender su principio de funcionamiento, ¿no crees?

Hablaremos de cómo funciona un separador hidráulico y qué ventajas tiene un circuito de calefacción equipado con él. El artículo que presentamos describe las reglas de instalación y conexión. Se proporcionan instrucciones de funcionamiento útiles.

El contenido del artículo:

Separación de flujo hidráulico

La flecha hidráulica para calefacción a menudo se llama separador hidráulico. De esto queda claro que este sistema está destinado a su implementación en circuitos de calefacción.

En calefacción se supone que se utilizan varios circuitos, por ejemplo:

- líneas con grupos de radiadores;

- sistema de calefacción por suelo radiante;

- Suministro de agua caliente a través de caldera.

En ausencia de una flecha hidráulica para dicho sistema de calefacción, tendrá que hacer un diseño cuidadosamente calculado para cada circuito o equipar cada circuito individualmente. bomba de circulación.

Pero incluso en estos casos no existe una certeza total de alcanzar el equilibrio óptimo.

Mientras tanto, el problema se resuelve de forma sencilla.Solo es necesario utilizar un separador hidráulico en el circuito: una flecha hidráulica. Así, todos los circuitos incluidos en el sistema quedarán óptimamente separados sin riesgo de pérdidas hidráulicas en cada uno de ellos.

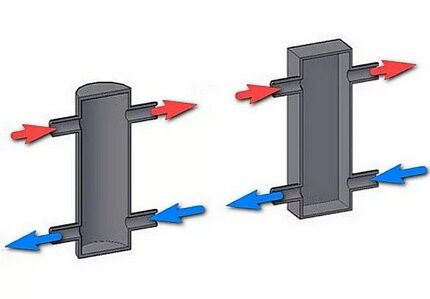

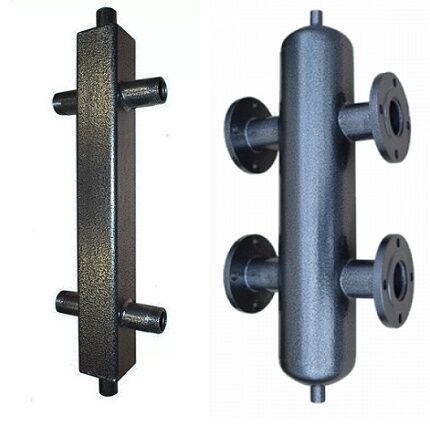

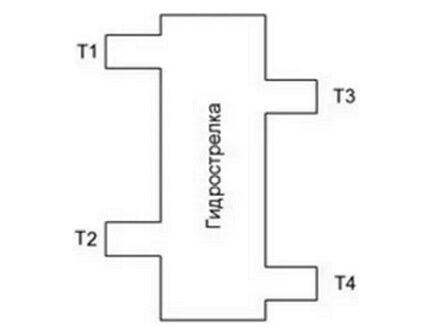

Hydroarrow – el nombre es “cotidiano”. El nombre correcto corresponde a la definición: "separador hidráulico". Desde un punto de vista constructivo, el dispositivo parece un trozo de tubo hueco ordinario (sección transversal redonda y rectangular).

Ambas secciones finales del tubo están tapadas con placas de metal y en diferentes lados del cuerpo hay tubos de entrada/salida (un par en cada lado).

Tradicionalmente, la finalización de los trabajos de instalación en diseño del sistema de calefacción es el comienzo del siguiente proceso: las pruebas. La estructura de plomería creada se llena con agua (T = 5 - 15°C), después de lo cual se enciende la caldera de calefacción.

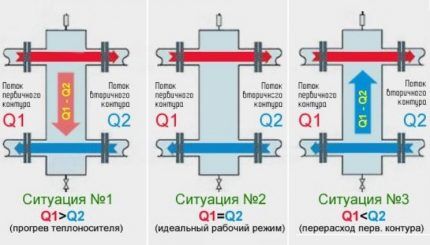

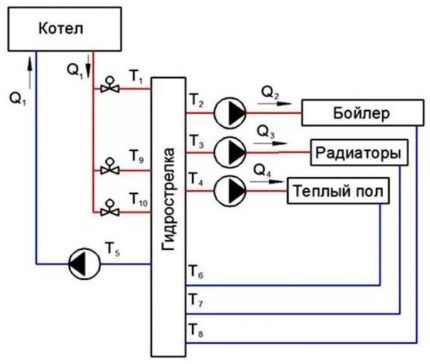

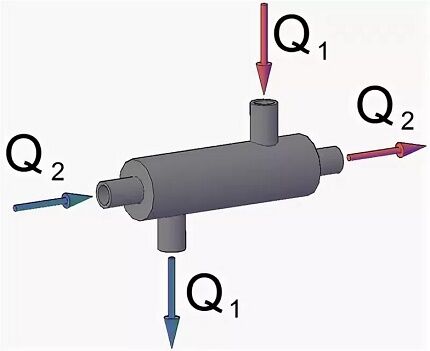

Hasta que el refrigerante se caliente a la temperatura requerida (establecida por el programa de la caldera), la bomba de circulación del circuito primario "hace girar" el flujo de agua. Las bombas de circulación de los circuitos secundarios no están conectadas. El refrigerante se dirige a lo largo de la flecha hidráulica desde el lado caliente hacia el lado frío (Q1 > Q2).

Sujeto a logro refrigerante La temperatura ajustada se activan los circuitos secundarios del sistema de calefacción. Los flujos de refrigerante de los circuitos principal y secundario están igualados. En tales condiciones, la flecha hidráulica funciona únicamente como filtro y ventilación de aire (Q1 = Q2).

Si cualquier parte (por ejemplo, un circuito de suelo radiante) del sistema de calefacción alcanza un punto de calentamiento predeterminado, la selección de refrigerante por parte del circuito secundario se detiene temporalmente. La bomba de circulación se apaga automáticamente y el flujo de agua se dirige a través de la flecha hidráulica desde el lado frío al lado caliente (Q1 < Q2).

Parámetros de diseño de la flecha hidráulica.

El principal parámetro de referencia para el cálculo es la velocidad del refrigerante en la sección de movimiento vertical dentro de la flecha hidráulica. Normalmente, el valor recomendado no es superior a 0,1 m/s, en cualquiera de dos condiciones (Q1 = Q2 o Q1 < Q2).

La baja velocidad se debe a conclusiones bastante razonables. A esta velocidad, los desechos contenidos en el flujo de agua (lodos, arena, caliza, etc.) logran depositarse en el fondo del tubo de flecha hidráulica. Además, debido a la baja velocidad, la presión de temperatura requerida tiene tiempo de formarse.

La baja tasa de transferencia del refrigerante promueve una mejor separación del aire del agua para su posterior eliminación a través del respiradero del sistema de separación hidráulica. En general, el parámetro estándar se selecciona teniendo en cuenta todos los factores importantes.

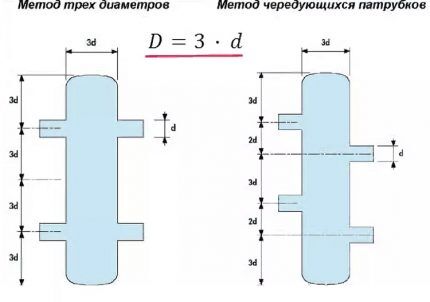

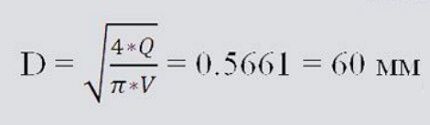

Para los cálculos se suele utilizar el llamado método de tres diámetros y tuberías alternas.Aquí el parámetro calculado final es el valor del diámetro del separador.

Según el valor obtenido, se calculan todos los demás valores requeridos. Sin embargo, para conocer el tamaño del diámetro del separador hidráulico, necesitará los siguientes datos:

- por caudal en el circuito primario (Q1);

- por caudal en el circuito secundario (Q2);

- la velocidad del flujo vertical de agua a lo largo de la flecha hidráulica (V).

De hecho, estos datos siempre están disponibles para el cálculo.

Por ejemplo, el caudal en el circuito primario es de 50 l/min. (de las especificaciones técnicas de la bomba 1). El caudal en el segundo circuito es de 100 l/min. (de las especificaciones técnicas de la bomba 2). El diámetro de la aguja hidráulica se calcula mediante la fórmula:

donde: Q – diferencia entre los costos Q1 y Q2; V es la velocidad del flujo vertical dentro de la flecha (0,1 m/seg), π es un valor constante de 3,14.

Mientras tanto, el diámetro del separador hidráulico (condicional) se puede seleccionar utilizando una tabla de valores estándar aproximados.

| Potencia de la caldera, kW | Tubo de entrada, mm | Diámetro de la aguja hidráulica, mm |

| 70 | 32 | 100 |

| 40 | 25 | 80 |

| 25 | 20 | 65 |

| 15 | 15 | 50 |

El parámetro de altura para el dispositivo de separación del flujo de calor no es crítico. De hecho, se puede tomar cualquier altura de tubería, pero teniendo en cuenta los niveles de suministro de las tuberías de entrada/salida.

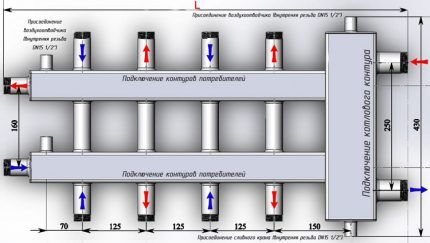

Solución esquemática para cambiar tuberías.

La versión clásica de un separador hidráulico implica la creación de tuberías ubicadas simétricamente entre sí. Sin embargo, también se practica una versión del circuito con una configuración ligeramente diferente, donde las tuberías están ubicadas asimétricamente. ¿Qué aporta esto?

Como muestra la aplicación práctica de los circuitos asimétricos, en este caso se produce una separación del aire más eficaz y se consigue una mejor filtración (sedimentos) de las partículas en suspensión presentes en el refrigerante.

Número de conexiones en el interruptor hidráulico.

El diseño del circuito clásico determina el suministro de cuatro tuberías a la estructura del separador hidráulico. Esto plantea inevitablemente la cuestión de la posibilidad de aumentar el número de insumos/productos. En principio, no se excluye un enfoque tan constructivo. Sin embargo, la eficiencia del circuito disminuye al aumentar el número de entradas/salidas.

Consideremos una posible opción con una gran cantidad de tuberías, a diferencia de las clásicas, y analicemos el funcionamiento del sistema de separación hidráulica para tales condiciones de instalación.

En este caso, el flujo de calor Q1 es absorbido completamente por el flujo de calor Q2 para el estado del sistema cuando el caudal de estos flujos es realmente equivalente:

P1=P2.

En el mismo estado del sistema, el flujo de calor Q3 en valor de temperatura es aproximadamente igual a los valores promedio de Tav.que fluye a través de las líneas de retorno (Q6, Q7, Q8). Al mismo tiempo, hay una ligera diferencia de temperatura en las líneas con Q3 y Q4.

Si el flujo de calor Q1 se vuelve igual en el componente térmico Q2 + Q3, la distribución de la presión de temperatura se observa en la siguiente relación:

T1=T2, T4=T5,

mientras

T3=T1+T5/2.

Si el flujo de calor Q1 se vuelve igual a la suma del calor de todos los demás flujos Q2, Q3, Q4, en este estado se igualan las cuatro presiones de temperatura (T1=T2=T3=T4).

En esta situación, en sistemas multicanal (más de cuatro), se observan los siguientes factores que tienen un impacto negativo en el funcionamiento del dispositivo en su conjunto:

- se reduce la convección natural dentro del separador hidráulico;

- se reduce el efecto de la mezcla natural de oferta y retorno;

- la eficiencia general del sistema tiende a cero.

Resulta que una desviación del esquema clásico con un aumento en el número de tubos de salida elimina casi por completo las propiedades de funcionamiento que debería tener un giroscopio.

Separador hidráulico sin filtro

El diseño de la flecha, que excluye la presencia de las funciones de un separador de aire y un filtro de sedimentos, también se desvía algo del estándar aceptado. Mientras tanto, con un diseño de este tipo es posible obtener dos flujos con diferentes velocidades (circuitos dinámicamente independientes).

Por ejemplo, hay un flujo de calor del circuito de la caldera y un flujo de calor del circuito. dispositivos de calefacción (radiadores). Con un diseño no estándar, donde la dirección del flujo es perpendicular, el caudal del circuito secundario con dispositivos de calefacción aumenta significativamente.

Por el contrario, el movimiento a lo largo del contorno de la caldera es más lento. Es cierto que ésta es una visión puramente teórica. Es prácticamente necesario realizar pruebas en condiciones específicas.

¿Para qué sirve una flecha hidráulica?

La necesidad de utilizar el diseño clásico de separador hidráulico es obvia. Además, en sistemas con calderas, la implementación de este elemento se convierte en una acción obligatoria.

La instalación de una válvula hidráulica en el sistema servido por la caldera garantiza flujos estables (flujo de refrigerante). Como resultado, el riesgo de golpe de ariete y fluctuaciones de temperatura.

Para cualquier ordinario sistema de calentamiento de aguaRealizado sin separador hidráulico, el cierre de parte de las líneas va inevitablemente acompañado de un fuerte aumento de la temperatura del circuito de la caldera debido al bajo caudal. Al mismo tiempo se produce el retorno altamente enfriado.

Existe riesgo de formación de golpes de ariete. Tales fenómenos están plagados de fallas rápidas de la caldera y reducen significativamente la vida útil del equipo.

En la mayoría de los casos, las estructuras de plástico son muy adecuadas para sistemas domésticos. Esta opción de aplicación parece ser más económica de instalar.

Además, el uso de herrajes permite instalar sistemas de tuberías de polímero y conectar flechas hidráulicas de plástico sin soldadura.Desde el punto de vista del mantenimiento, estas soluciones también son bienvenidas, ya que el separador hidráulico instalado en los accesorios se puede quitar fácilmente en cualquier momento.

Conclusiones y vídeo útil sobre el tema.

Vídeo sobre la aplicación práctica: cuándo es necesario instalar una flecha hidráulica y cuándo no es necesaria.

Es difícil sobreestimar la importancia de la flecha hidráulica en la distribución de los flujos de calor. Este es un equipo realmente necesario que debe instalarse en cada sistema individual de calefacción y agua caliente.

Lo principal es calcular, diseñar y fabricar correctamente el dispositivo: un separador hidráulico. Es un cálculo preciso el que le permite lograr la máxima eficiencia del dispositivo.

Escriba comentarios en el bloque a continuación, publique fotografías relacionadas con el tema del artículo y haga preguntas. Cuéntenos cómo equipó el sistema de calefacción con una flecha hidráulica. Describe cómo cambió el funcionamiento de la red luego de su instalación, qué ventajas adquirió el sistema luego de incluir este dispositivo en el circuito.