Cómo elegir tuberías de fibra de vidrio: detalles de producción y revisión de los principales fabricantes

Gracias a la combinación de las características positivas del vidrio y los polímeros, las tuberías de fibra de vidrio tienen perspectivas de aplicación casi ilimitadas, desde la disposición de conductos de ventilación hasta el tendido de rutas petroquímicas.

En este artículo, consideraremos las principales características de las tuberías de fibra de vidrio, el marcado, las tecnologías de fabricación de compuestos poliméricos y las composiciones de los componentes aglutinantes que determinan el alcance del compuesto.

También presentaremos importantes criterios de selección, prestando atención a los mejores fabricantes, porque la capacidad técnica y la reputación del fabricante desempeñan un papel importante en la calidad del producto.

El contenido del artículo:

Características generales de la fibra de vidrio.

La fibra de vidrio es un material plástico que contiene componentes de fibra de vidrio y un relleno aglutinante (polímeros termoplásticos y termoestables). Además de su densidad relativamente baja, los productos de fibra de vidrio tienen buenas propiedades de resistencia.

Durante los últimos 30 a 40 años, la fibra de vidrio se ha utilizado ampliamente para la fabricación de tuberías para diversos fines.

Las carreteras combinan las cualidades del vidrio y los polímeros:

- Peso ligero. El peso medio de la fibra de vidrio es de 1,1 g/cc. En comparación, el mismo parámetro para el acero y el cobre es mucho mayor: 7,8 y 8,9, respectivamente. Por su ligereza se facilitan los trabajos de instalación y transporte de material.

- Resistencia a la corrosión. Los componentes del compuesto tienen baja reactividad y, por lo tanto, no están sujetos a corrosión electroquímica ni descomposición bacteriana. Esta cualidad es un argumento decisivo a favor de la fibra de vidrio para las redes subterráneas de servicios públicos.

- Altas propiedades mecánicas. La resistencia absoluta a la tracción del compuesto es inferior a la del acero, pero el parámetro de resistencia específica es significativamente superior al de los polímeros termoplásticos (PVC, HDPE).

- Resistencia al clima. Rango de temperatura límite (-60 °C..+80 °C), el tratamiento de las tuberías con una capa protectora de gelcoat garantiza la inmunidad a los rayos UV. Además, el material es resistente al viento (límite – 300 km/h). Algunos fabricantes afirman que sus accesorios para tuberías son resistentes a los terremotos.

- Resistente al fuego. El vidrio no combustible es el componente principal de la fibra de vidrio, por lo que el material es difícil de encender. Al quemarse, no se libera el gas venenoso dioxina.

La fibra de vidrio tiene una baja conductividad térmica, lo que explica sus cualidades de aislamiento térmico.

A medida que las paredes internas se desgastan, las fibras quedan expuestas y se rompen: las partículas pueden penetrar en el medio transportado.

Tecnologías para la fabricación de tubos de fibra de vidrio.

Las características físicas y mecánicas del producto terminado dependen de la técnica de producción. El refuerzo compuesto se produce mediante cuatro métodos diferentes: extrusión, pultrusión, fundición centrífuga y bobinado.

Tecnología n.º 1: extrusión

La extrusión es un proceso tecnológico basado en el prensado continuo de material pastoso o muy viscoso a través de una herramienta de conformado. La resina se mezcla con fibra de vidrio triturada y un endurecedor de plástico y luego se introduce en la extrusora.

Una línea de extrusión de alto rendimiento permite obtener productos compuestos sin marco a bajo precio, pero su demanda es limitada debido a sus bajas propiedades mecánicas. La base de la matriz polimérica es el polipropileno y el polietileno.

Tecnología n.º 2: pultrusión

La pultrusión es una tecnología para fabricar elementos compuestos largos de pequeño diámetro con una sección transversal constante. Al pasar a través de una matriz de moldeo calentada (+140 °C), se “extraen” las piezas de material de fibra de vidrio impregnadas con resina termoendurecible.

A diferencia del proceso de extrusión, donde la influencia determinante es la presión, en una unidad pultrusiva este papel lo desempeña la acción de tracción.

Proceso tecnológico:

- Los hilos de fibra de las bobinas se introducen en un baño de polímero, donde se impregnan con resinas termoplásticas.

- Las fibras tratadas pasan a través de una unidad de preformado: los hilos se alinean y adquieren la forma deseada.

- El polímero no endurecido entra en la matriz. Utilizando varios calentadores, se crea el modo óptimo de polimerización y se selecciona la velocidad de dibujo.

El producto curado es arrastrado por una máquina trefiladora y cortado en segmentos.

Características distintivas de la tecnología de pultrusión:

- polímeros que se pueden procesar — resinas epoxi, poliéster, vinilos;

- velocidad de dibujo — el uso de polímeros innovadores optimizados de “pultrusión” permite acelerar el brochado a 4-6 m/min. (estándar – 2-3 m/min.);

- preparación del área de trabajo: mínimo – 3,05*1 m (fuerza de tracción hasta 5,5 t), máximo – 1,27*3,05 m (fuerza de tracción – 18 t).

La salida es una tubería con paredes externas e internas perfectamente lisas y características de alta resistencia.

Las desventajas del método no se relacionan con la calidad del producto inicial, sino con la tecnología misma.Argumentos en contra: alto coste y duración del proceso productivo, imposibilidad de fabricar tuberías de gran diámetro diseñadas para cargas importantes.

Tecnología n.° 3: fundición centrífuga

empresa suiza Hobas desarrolló y patentó la técnica de formación centrífuga. En este caso, la producción se realiza desde la pared exterior del tubo hasta la pared interior mediante un molde giratorio. La tubería contiene: hilos de vidrio triturados, arena y resinas de poliéster.

Las materias primas se introducen en una matriz giratoria: se forma la estructura de la superficie exterior de la tubería. Durante la producción, los componentes sólidos, la carga y la fibra de vidrio se mezclan con la resina líquida; bajo la influencia de un catalizador, la polimerización se produce más rápidamente.

Ventajas adicionales:

- alta precisión de las dimensiones del producto inicial (la sección transversal interna del molde giratorio corresponde al diámetro externo del producto terminado);

- la capacidad de moldear una pared de cualquier espesor;

- alta rigidez anular del compuesto polimérico;

- obteniendo una superficie lisa en el exterior y en el interior de los accesorios de tubería.

La desventaja de la producción centrífuga de tubos de fibra de vidrio es el consumo energético y el alto coste del producto final.

Tecnología n.° 4: bobinado progresivo

La técnica más popular es el bobinado continuo. La tubería se crea alternando el mandril con fibra de vidrio y polímeros con procesos de enfriamiento. El método de producción tiene varios subtipos.

Tecnología de anillo en espiral

El apilador de fibra es un anillo especial, alrededor de cuya circunferencia se encuentran troqueles con hilos.

El elemento de trabajo se mueve continuamente a lo largo del eje del marco móvil y distribuye las fibras a lo largo de líneas helicoidales.

Principales ventajas del método:

- resistencia uniforme en toda la superficie de la carretera;

- excelente tolerancia a cargas de tracción: se excluyen las grietas;

- creación de productos de diámetros y secciones variables con configuraciones complejas.

Esta técnica permite obtener tuberías de alta resistencia diseñadas para funcionar a alta presión (redes de ingeniería de bombas y compresores).

Bobinado de cinta en espiral

La técnica es similar a la anterior, la diferencia es que el apilador alimenta una cinta estrecha de fibras. Se consigue una capa de refuerzo densa aumentando el número de pasadas.

La producción implica equipos más baratos que el método de anillo en espiral, pero el bobinado en “cinta” tiene un par de desventajas importantes:

- rendimiento limitado;

- El tendido suelto de fibras reduce la resistencia de la tubería.

El método de cinta en espiral es relevante para la fabricación de accesorios para tuberías bajo presión baja y moderada.

Método longitudinal-transversal

Se realiza un bobinado continuo: el apilador coloca fibras longitudinales y transversales simultáneamente. No hay movimiento inverso.

Características del método:

- se utiliza principalmente para crear tuberías con una sección transversal de hasta 75 mm;

- Existe la posibilidad de tensar los hilos axiales, por lo que se consigue resistencia, como ocurre con el método en espiral.

La tecnología longitudinal-transversal es muy productiva. Las máquinas le permiten cambiar la proporción de refuerzo axial y anular en un amplio rango.

Tecnología longitudinal transversal de capas cruzadas.

El desarrollo de los ingenieros de Jarkov tiene una gran demanda entre los fabricantes nacionales. Con el enrollado oblicuo, el apilador produce un "velo" que consiste en un haz de hilos de conexión. La cinta se introduce en el marco en un ligero ángulo, superponiéndose con el giro anterior: se forma un refuerzo anular.

Una vez finalizado el procesamiento de todo el mandril, las fibras se laminan con rodillos, se eliminan los polímeros aglutinantes restantes y se compacta el revestimiento de refuerzo.

Características del moleteado oblicuo:

- densidad de fibras de vidrio;

- diámetro ilimitado de tuberías producidas;

- Altas propiedades dieléctricas debido a la ausencia de refuerzo continuo a lo largo del eje.

El módulo de elasticidad de la fibra de vidrio "entre capas" es inferior al de otras técnicas. Debido al riesgo de grietas entre capas, el método no se puede implementar al crear tuberías bajo alta presión.

Parámetros para elegir tuberías de fibra de vidrio.

La elección de los tubos compuestos de vidrio se basa en los siguientes criterios: rigidez y presión de diseño, tipo de componente de conexión, características de diseño de las paredes y método de conexión.Los parámetros importantes se indican en los documentos adjuntos y en cada tubo: marcas abreviadas.

Clasificación de dureza y presión.

La rigidez de la fibra de vidrio determina la capacidad del material para soportar cargas externas (pesadez del suelo, tráfico) y presión sobre las paredes desde el interior. Según la norma ISO, los accesorios para tuberías se clasifican en varias clases de rigidez (SN).

El grado de rigidez aumenta a medida que aumenta el espesor de la pared de la tubería de fibra de vidrio.

La clasificación por presión nominal (PN) muestra la gradación de los productos en relación con la presión segura del líquido a una temperatura de +20 ° C durante toda su vida útil (aproximadamente 50 años). La unidad de medida de la PN es MPa.

Algunos fabricantes, como Hobas, indican las características combinadas de dos parámetros (presión y dureza) mediante una fracción. Las tuberías con una presión de trabajo de 0,4 MPa (clase PN - 4) con un grado de dureza (SN) de 2500 Pa se marcarán - 4/2500.

Tipo de material aglutinante

Las propiedades operativas de la tubería dependen en gran medida del tipo de aglutinante. En la mayoría de los casos se utilizan aditivos de poliéster o epoxi.

Características de los aglutinantes PEF.

Las paredes están formadas por resinas de poliéster termoendurecibles reforzadas con fibra de vidrio y aditivos de arena.

Los polímeros utilizados tienen cualidades importantes:

- baja toxicidad;

- curar a temperatura ambiente;

- adhesión confiable a fibras de vidrio;

- inercia química.

Las tuberías compuestas con polímeros PEF no están sujetas a corrosión ni a ambientes agresivos.

Características de la resina epoxi.

El aglutinante le da al material una mayor resistencia. El límite de temperatura de los compuestos con epóxidos es de hasta +130 °C, la presión máxima es de 240 atmósferas.

Una ventaja adicional es la conductividad térmica casi nula, por lo que las líneas ensambladas no requieren aislamiento térmico adicional.

Diseño de pared de tubos compuestos.

Según su diseño, se dividen en: tubos de fibra de vidrio de una, dos y tres capas.

Características de los productos monocapa.

Las tuberías no tienen revestimiento protector, por lo que su coste es reducido. Características de los accesorios de tubería: imposibilidad de uso en regiones con terreno difícil y clima severo.

Además, estos productos requieren una instalación cuidadosa: cavar una zanja grande y colocar un "cojín" de arena. Pero el coste del trabajo de instalación aumenta debido a esto.

Características de las tuberías de doble capa.

Los productos están revestidos desde el interior con una película de polietileno de alta densidad. La protección aumenta la resistencia química y mejora la estanqueidad de la línea bajo cargas externas.

Sin embargo, el funcionamiento de las válvulas en los oleoductos industriales ha revelado los puntos débiles de las modificaciones de dos capas:

- adherencia insuficiente entre la capa estructural y el revestimiento - violación de la solidez de las paredes;

- deterioro de la elasticidad de la película protectora a temperaturas bajo cero.

Al transportar un medio que contiene gas, el revestimiento puede desprenderse.

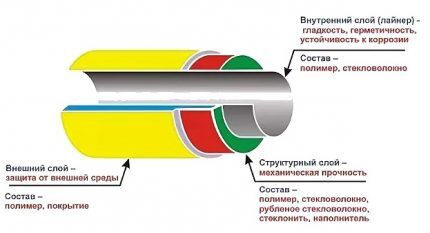

Parámetros de tubería de tres capas.

Estructura de tubería de fibra de vidrio:

- Capa exterior de polímero (espesor 1-3 mm) – mayor resistencia mecánica y química.

- capa estructural – una capa estructural responsable de la resistencia del producto.

- Forro (grosor 3-6 mm) – calota interior fabricada en fibra de vidrio.

La capa interior proporciona suavidad, estanqueidad y suaviza las fluctuaciones cíclicas de la presión interna.

Método de unión de redes de fibra de vidrio.

Según el método de conexión, la gama de accesorios para tuberías compuestas se divide en 4 grupos.

Grupo No. 1 - junta de espiga

Las juntas de goma elástica se montan en ranuras recíprocas en las puntas de los extremos de las tuberías. Los anillos de asiento se forman utilizando equipos controlados electrónicamente, lo que garantiza una colocación y dimensiones precisas.

Grupo nº 2 - espiga de campana con junta y tapón

Al construir una tubería aérea, es necesario compensar el efecto de las fuerzas axiales sobre la tubería. Para ello, además del precinto, se coloca un tapón.El elemento está fabricado de cable metálico, cloruro de polivinilo o poliamida.

Grupo No. 3 - conexión de brida

Unir una tubería compuesta con accesorios perfilados o tubos metálicos. Las dimensiones de conexión de las bridas de fibra de vidrio están reguladas. GOST 12815-80.

Grupo No. 4 - fijación adhesiva

Método de conexión permanente: se aplica en los extremos una composición de materiales de vidrio de refuerzo con la adición de un componente de poliéster de curado "en frío". El método asegura la resistencia y estanqueidad de la línea.

Marcado de la capa interior protectora.

El método de producción de productos de tubería permite producir productos con diferentes composiciones de la capa interna, lo que determina la resistencia de la tubería al medio transportado.

Los fabricantes nacionales utilizan las siguientes marcas para revestimientos protectores.

La designación de letras refleja el alcance de uso permitido:

- A – transporte de líquido con abrasivos;

- PAG – suministro y extracción de agua fría, incluida agua potable;

- X – está permitido el uso en entornos de gases y líquidos químicamente agresivos;

- GRAMO – sistemas de suministro de agua caliente (límite de 75 °C);

- CON – otros líquidos, incluidos aquellos con alta acidez.

La capa protectora se aplica en una capa de hasta 3 mm.

Revisión de productos de los principales fabricantes.

Entre la variedad de productos presentados se encuentran marcas de renombre con muchos años de reputación positiva. Estos incluyen productos de las siguientes empresas: Hobas (Suiza), Steklokompozit (Rusia), Amiantit (una empresa de Arabia Saudita con instalaciones de producción en Alemania, España y Polonia), Ameron International (EE. UU.).

Fabricantes jóvenes y prometedores de tubos compuestos de fibra de vidrio: Poliek (Rusia), Arpipe (Rusia) y Fiberglass Pipe Plant (Rusia).

Fabricante #1 - Marca HOBAS

Las fábricas de la marca están ubicadas en EE. UU. y en muchos países europeos. Los productos del grupo Hobas se han ganado el reconocimiento mundial por su excelente calidad. Los tubos GRT con aglutinante de poliéster se fabrican mediante tecnología de fundición centrífuga a partir de fibra de vidrio y resinas de poliéster insaturado.

Características de los tubos compuestos Hobas:

- diámetro – 150-2900 mm;

- Clase de dureza SN – 630-10 000;

- Nivel de presión PN – 1-25 (PN1 – tubería sin presión);

- la presencia de un revestimiento anticorrosión en el revestimiento interno;

- Resistencia a ambientes ácidos en un amplio rango de pH.

Se ha establecido la producción de piezas perfiladas: codos, adaptadores, tubos embridados y tes.

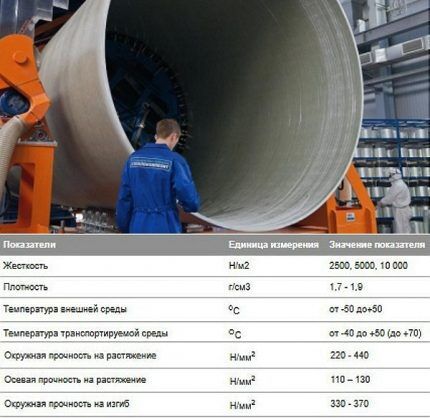

Fabricante n.º 2: empresa Steklokompozit

La empresa Steklokompozit instaló una línea para la producción de tubos de fibra de vidrio Flowtech, cuyo método de producción es el bobinado continuo.

Se utilizan equipos con doble aporte de sustancias resinosas.Se utilizan resinas de alta tecnología para colocar la capa interior y se aplican composiciones más baratas a la capa estructural. La técnica le permite racionalizar el consumo de material y reducir el costo de los productos.

Fabricante #3 - Marca Amiantit

Los principales componentes de las tuberías Amiantit Flowtite son: fibra de vidrio, resina de poliéster, arena. La técnica utilizada es el bobinado continuo, lo que asegura la creación de una tubería multicapa.

La estructura de fibra de vidrio incluye seis capas:

- bobinado externo de cinta no tejida;

- capa de energía – fibra de vidrio picada + resina;

- capa intermedia – fibra de vidrio + arena + resina de poliéster;

- poder de recapa;

- revestimiento de hilos de vidrio y resina;

- Recubrimiento protector hecho de fibra de vidrio no tejida.

Los estudios realizados mostraron una alta resistencia a la abrasión: en más de 100 mil ciclos de tratamiento de grava, la pérdida de la capa protectora ascendió a 0,34 mm.

Fabricante #4 - Empresa Poliek

Poliek LLC produce diversas modificaciones de los productos de tuberías Fpipes hechos de fibra de vidrio. La técnica de fabricación (bobinado longitudinal-transversal oblicuo continuo) permite realizar tubos tricapa de hasta 130 cm de diámetro.

Los materiales compuestos poliméricos se utilizan en la creación de tuberías de revestimiento, conexiones de columnas de elevación de agua, tuberías de suministro de agua y sistemas de calefacción.

Además de los tubos de fibra de vidrio, el mercado ofrece muchos productos fabricados con otros materiales: acero, cobre, polipropileno, metal-plástico, polietileno, etc. Que, debido a su precio más asequible, se utilizan activamente en diversas áreas del uso doméstico: instalación de sistemas de calefacción, suministro de agua, alcantarillado, ventilación, etc.

Puede familiarizarse con las características de las tuberías de diversos materiales en nuestros siguientes artículos:

- Tuberías de metal-plástico: tipos, características técnicas, características de instalación.

- Tuberías y accesorios de polipropileno: tipos de productos de PP para montaje de tuberías y métodos de conexión.

- Tubos de ventilación de plástico para campanas: tipos, sus características, aplicación.

- Tuberías y accesorios de cobre: tipos, marcas, características de la disposición de las tuberías de cobre.

- Tubos de acero: tipos, gama, descripción general de las características técnicas y matices de instalación.

Conclusiones y vídeo útil sobre el tema.

Tecnología de fabricación y viabilidad del uso de tuberías de fibra de vidrio:

Comparación de técnicas de bobinado de fibra continua y periódica:

En la construcción de viviendas privadas, los tubos de fibra de vidrio se utilizan con bastante poca frecuencia. La razón principal es el alto coste en comparación con sus homólogos de plástico. Sin embargo, en el ámbito industrial se valora la calidad del composite y se están sustituyendo en masa las líneas metálicas desgastadas por otras de fibra de vidrio..

Después de leer nuestro artículo, ¿todavía tienes preguntas? Pregúnteles en el bloque de comentarios; nuestros expertos intentarán darle una respuesta completa.

¿O tal vez desee complementar el material presentado con datos relevantes o ejemplos de su experiencia personal? Por favor escriba su opinión debajo de este artículo.

En un momento elegí mal las tuberías de fibra de vidrio para el suministro de agua y tuve problemas, claro que me causaron muchos. Se quejaron de partículas de algo desconocido en el agua, pero fluían constantemente.

¿Alguien ha utilizado los productos (tubos de fibra de vidrio) de esta planta? — https://ntt.su

¿Qué puedes decir sobre la calidad?

El artículo contiene muchas imprecisiones tanto en cuanto a los métodos como a las características finales. Espero que el autor no los haya permitido intencionalmente.