Tuberías de metal-plástico: tipos, características técnicas, características de instalación.

En muchas características, las tuberías de metal y plástico son superiores a sus competidores más cercanos: materiales de polímero, cobre, hierro fundido y acero para la construcción de carreteras. Sus propiedades son especialmente importantes a la hora de construir un sistema de calefacción.

Para que un compuesto de metal y polímero alcance plenamente las cualidades declaradas por el fabricante, es necesario seleccionar el tipo correcto de tubería. Debe ser adecuado a las próximas condiciones de funcionamiento y facilitar la instalación. En nuestro artículo aprenderá todo sobre las tuberías de metal y plástico, así como las pautas para elegirlas.

El contenido del artículo:

- Estructura de tubos compuestos de metal y plástico.

- Características físicas y técnicas.

- Rendimiento y ámbito de aplicación.

- Selección de productos de metal y plástico.

- Decodificación de marcas de producción.

- Características de la instalación de una tubería de metal y plástico.

- Conclusiones y vídeo útil sobre el tema.

Estructura de tubos compuestos de metal y plástico.

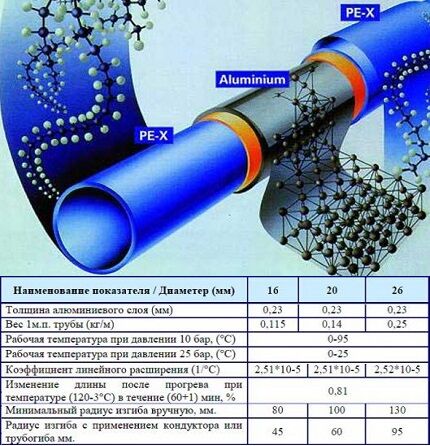

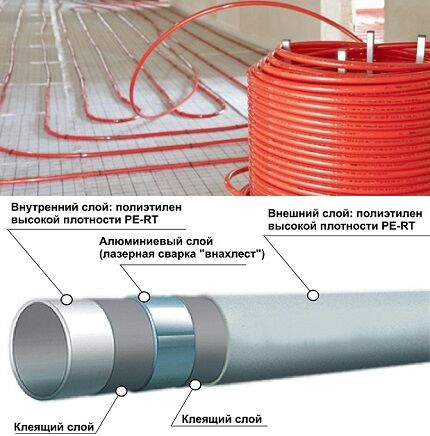

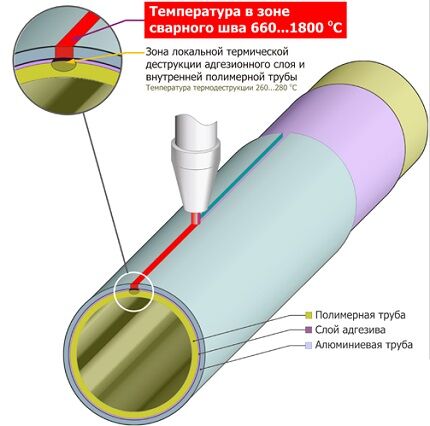

La tubería de metal y plástico ha ganado popularidad debido a su combinación de la resistencia del metal y flexibilidad polímero. El diseño de los tubos compuestos es un “pastel” multicapa de capas de polímero reforzado con una capa de aluminio.

La simbiosis del plástico con el metal proporciona una alta resistencia mecánica, evita la difusión de oxígeno de la atmósfera y minimiza la expansión térmica del material.

El “revestimiento” interno de polietileno es absolutamente liso, lo que garantiza el paso sin obstáculos del medio transportado y evita la aparición de depósitos e incrustaciones.El polímero es resistente a sustancias agresivas y no se corroe.

El núcleo metálico es responsable de la rigidez del producto y aumenta la resistencia a la temperatura de la tubería. Los extremos del aluminio se unen mediante soldadura láser. El grosor de la funda de aluminio es de 0,15 a 0,75 mm, lo que le permite soportar frecuentes fluctuaciones de temperatura y alta presión.

La capa exterior de polímero es un plástico particularmente duradero, resistente a daños mecánicos, alta humedad y reactivos agresivos. La capa exterior reduce la intensidad de la formación de condensación en las tuberías.

Las características iniciales del producto vienen determinadas en gran medida por el tipo de polímero utilizado:

- PEX - polietileno de alta densidad;

- IMPERTINENTE – polímero resistente al calor;

- POR – polietileno;

- PP-R – polipropileno.

La composición adhesiva es responsable de la solidez de todo el conjunto. Los fabricantes introducen sus propias recetas patentadas y no se anuncian los ingredientes ni la proporción de componentes. Una capa adhesiva de alta calidad neutraliza la tensión dentro de la estructura entre el polímero y el aluminio, previene la delaminación y aumenta la resistencia al desgaste de la tubería.

Características físicas y técnicas.

Las propiedades de las tuberías de metal y plástico dependen de las dimensiones del producto (diámetro, espesor de pared), del tipo de polímero y del fabricante. Sin embargo, todos los indicadores deben cumplir con los estándares GOST 18599 (2001), R-53630 (2009) y R-52134 (2003).

Requisitos generales para redes de metal y plástico según GOST:

- límite elástico de la capa de plástico caliente – hasta 0,3 g/10 minutos;

- sin delaminación del borde de ataque cuando se estira hasta un 10%;

- la resistencia mínima permitida a la delaminación bajo carga es de 15 N/cm, sin carga, a partir de 50 N/cm;

- reticulación de capas de polietileno – a partir del 60%;

- estabilidad térmica de componentes plásticos;

- el valor límite de la permeabilidad al oxígeno a una temperatura de +40°C es de 0,32 mg/m2*día, a +80°C – 3,6 mg/m2*día;

- el grado de resistencia de los polímeros utilizados es de 8 a 12 MPa;

- la temperatura de fluidez inicial de la composición adhesiva es de al menos +120°C.

GOST también regula los parámetros ambientales. La proporción de sustancias volátiles en las tuberías de metal y plástico no debe exceder el 0,035%.

Características físicas y técnicas promediadas básicas:

- Surtido. Los fabricantes ofrecen molduras de metal y plástico con una sección transversal interna de 14 a 60 mm y un espesor de pared de 2 a 3 mm. La longitud de la bahía es de 50 a 200 m.

- Fortaleza. En condiciones de carga lateral, la resistencia mínima a la tracción es de 2880 N. La resistencia de la soldadura al metal y las uniones adhesivas es de 57 y 70 N/mm2.

- Resistencia al calor. El composite conserva sus características en un rango de temperatura de +95°C. Supongamos un salto breve a +110°C; a -40°C el termoplástico se congela.

- Parámetros lineales. El radio de curvatura es directamente proporcional al diámetro de la tubería. Para instalación manual, el valor es 80-125 mm, para instalación a máquina (dobladora de tubos o plantilla) - 46-95 mm.

El límite de presión en el sistema depende de la temperatura del agente transportado.

Si cumple con los estándares operativos del pasaporte, la vida útil del plástico metálico es de 50 años. Cuando se utiliza en redes de servicios públicos "calientes" (temperatura del refrigerante superior a 25-30°C), el período de funcionamiento se reduce a 25 años.

Rendimiento y ámbito de aplicación.

La estructura y las características técnicas del metal-plástico determinaron una serie de puntos fuertes de la carretera compuesta.

Los aspectos positivos de la operación incluyen:

- anticorrosión: la superficie interior no se oxida ni se sedimenta;

- buen rendimiento debido a la baja resistencia hidráulica de la tubería;

- inercia química a la mayoría de sustancias tóxicas y ambientes agresivos;

- flexibilidad, que permite minimizar el número de conectores y piezas de esquina;

- estanqueidad al gas: los elementos del sistema de tuberías (radiadores, calderas, equipos de bombeo) están protegidos de los efectos nocivos del oxígeno;

- absorción de ruido: transporte silencioso de líquido a lo largo de los servicios públicos;

- resistencia al desgaste, facilidad de uso y sin necesidad de mantenimiento adicional.

Los tubos son ligeros y, por tanto, fáciles de transportar e instalar. Ventajas adicionales: estética, coste asequible y uso prácticamente sin residuos.

Además de los aspectos positivos, el plástico metálico también tiene desventajas:

- Diferencia de expansión térmica. El plástico se "ajusta" más rápido a los cambios de temperatura del agua que el aluminio. Esta diferencia afecta negativamente al material: con el tiempo, las juntas se debilitan y aumenta el riesgo de fugas.

- Requisitos de flexión. Doblar/desdoblar repetidamente o doblar una sola vez más allá de lo normal puede provocar la deformación de las capas de moldura de metal y plástico.

- Susceptibilidad a los rayos UV. La capa exterior de polímero pierde sus propiedades protectoras con una exposición prolongada a la radiación ultravioleta.

La tubería de metal-polímero se instala mediante accesorios de compresión.

Estas deformaciones pueden deberse a la congelación del refrigerante en la tubería. Solución al problema: aislar la línea principal en la etapa de instalación o sustituir el agua transportada en el sistema de calefacción por agua anticongelante.

Las propiedades operativas de las tuberías de metal y polímero permiten su uso en la construcción privada, industrial y otras áreas comerciales.

Aplicaciones principales:

- comunicaciones de sistemas de suministro de agua;

- suministro de líquidos y gases agresivos en instalaciones agrícolas e industriales;

- disposición de “suelos acuáticos” aislados, incluso para calentar el suelo en invernaderos;

- Aislamiento de cables y alambres eléctricos.

Los accesorios compuestos de metal y plástico se utilizan ampliamente en la construcción de sistemas de ventilación, aire acondicionado y riego de pozos.

Restricciones de funcionamiento:

- locales clasificados según las normas de seguridad contra incendios como categoría "G": se ubican sustancias cuyo procesamiento va acompañado de generación de calor o aparición de chispas;

- edificios con fuentes de calor, si su temperatura de calefacción supera los 150°C;

- calefacción centralizada con un "inserto" de la unidad del ascensor;

- cuando se suministra refrigerante caliente con una presión de trabajo de 10 bar o más.

No se recomienda instalar componentes de metal y plástico en líneas de servicios públicos abiertas. Los aumentos repentinos de temperatura y el funcionamiento en climas fríos provocarán la destrucción del oleoducto.

Selección de productos de metal y plástico.

La calidad y las condiciones de funcionamiento de los productos de metal y plástico dependen del tipo de componente polimérico, el tamaño, la tecnología para conectar el manguito de aluminio y la confiabilidad del fabricante. Según los criterios enumerados, se puede clasificar toda la gama de productos de tuberías.

Tipo de polímero utilizado

Según su composición, el plástico para la producción de tuberías se divide convencionalmente en dos grupos: polímeros de alta y baja presión.

El primer grupo incluye:

- PEX- polietileno reticulado;

- IMPERTINENTE – polímero resistente al calor.

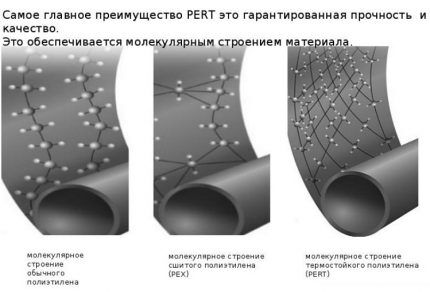

PEX es polietileno con cadenas moleculares "entrecruzadas". Los enlaces cruzados transforman una estructura lineal en una conexión tridimensional estable.

Esta propiedad aumenta la resistencia de las tuberías a golpe de ariete.

El tipo de enlaces intermoleculares está determinado por el catalizador de reticulación utilizado:

- PEX-A. Las nuevas cadenas dentro de la estructura son el resultado del tratamiento del polietileno con peróxido. Se alcanza el nivel máximo de "firmware": hasta el 85%. Ventajas: preservación de la elasticidad, alta resistencia y "memoria" molecular pronunciada. La desventaja es el alto costo de la tecnología y, como resultado, el alto precio de las tuberías.

- PEX-B. La alternativa óptima a los enlaces A. Técnica de reticulación mediante silano. La principal ventaja es la reducción de los costes de producción. Matices tecnológicos: grado de reticulación: 65%, elasticidad reducida, restricciones más estrictas para doblar tuberías. Los polímeros PEX-B mantienen un proceso de reticulación lento: el material cambia sus características originales con el tiempo.

- PEX-C. Formación de nuevos enlaces bajo la influencia de la radiación de electrones. Los parámetros de calidad del producto terminado son significativamente inferiores a los de las tuberías de la categoría PEX-A. Además, bajo costo.

- PEX-D. Los enlaces intermoleculares son el resultado del tratamiento con nitrógeno. Las tuberías PEX-D no pueden competir con sus homólogas y su producción se ha reducido.

Las tuberías RE-RT se caracterizan por su resistencia térmica a largo plazo. El polietileno térmicamente estable tiene numerosos enlaces intermoleculares estables. La producción implica la técnica de procesos controlados de formación espacial de macromoléculas.

Gracias a las altas características técnicas de los tubos de metal y plástico con polímero RE-RT, se ha ampliado su ámbito de aplicación. La línea principal puede soportar temperaturas de hasta +124°C y no teme congelarse.

Para la instalación de una tubería "fría", son adecuados los modelos fabricados en polietileno de baja densidad. Posibles designaciones: PE-RS, PE, PEHD, HDPE. Características de los materiales:

- una temperatura de 70°C es crítica: los tubos se deforman;

- presión máxima del sistema – 8-10 bar;

- Deterioro por exposición al sol.

Se elige un material compuesto de metal y polímeros de baja presión para “recortar” el presupuesto para la construcción de tuberías.

Dimensiones de la tubería: diámetro y espesor del refuerzo.

El tamaño de la tubería está determinado por su ámbito de uso. La gama de los principales fabricantes incluye modificaciones con un diámetro exterior de 16 a 50 mm.

A continuación se detallan las características y características del uso de tuberías con un diámetro XX*YY, donde XX es la sección externa, YY es el diámetro interno.

16*12. Las tuberías se utilizan principalmente para organizar el circuito de agua (suministro de agua a contadores, mezcladores) y el sistema de calefacción de la casa. Se pueden utilizar productos de mayor diámetro para la tubería principal.

20*16. Instalación de "pisos cálidos" y sistemas de suministro de agua. Los accesorios tienen un mejor rendimiento en comparación con sus homólogos anteriores, por lo que se recomienda instalarlos cuando la presión del agua es inestable.

26*20. Espesor de la pared – 3 mm.Esta opción se utiliza preferentemente en una vivienda particular para sistemas autónomos, donde es importante prever cierta capacidad de reserva en caso de posibles “interrupciones” de presión.

32*26. Las dimensiones de la tubería permiten su uso como tubería ascendente o principal para sistemas de baja presión. El volumen de la unidad transportada aumenta debido a la gran sección transversal.

40*32. Espesor – 3,9 mm. Las tuberías han encontrado aplicación en el tendido de largos recorridos de redes de servicios públicos en la construcción civil e industrial. Adecuado para tratamiento de agua, aire acondicionado, sistemas de suministro de agua individuales y centralizados.

El espesor de la capa de armadura determina la resistencia, flexibilidad y conductividad térmica de las tuberías.

Al elegir, se tienen en cuenta los siguientes matices:

- cuanto más gruesa es la capa de aluminio, más rígida es la tubería;

- el autoensamblaje es más fácil de realizar a partir de productos con una capa de metal de 0,15-0,2 mm;

- con un aumento en la proporción de refuerzo, aumenta la pérdida de energía térmica durante el transporte del refrigerante.

Para realizar trabajos domésticos internos, el tamaño óptimo de la capa de refuerzo es de 0,3 a 0,5 mm.

Matices de la tecnología de fabricación.

Existen dos métodos básicos para producir tuberías de metal-polímero: el inglés y el suizo. La principal diferencia entre las tecnologías es la opción de conexión para el manguito de aluminio.

A menudo los especialistas en marketing pueden escuchar sobre la clasificación de las tuberías en "sin costura" y "sin costura", según la tecnología de fabricación. Sin embargo, profundizando en los conceptos básicos de la producción, se puede comprender que la costura de unión está presente en ambas opciones, la diferencia está en su ejecución.

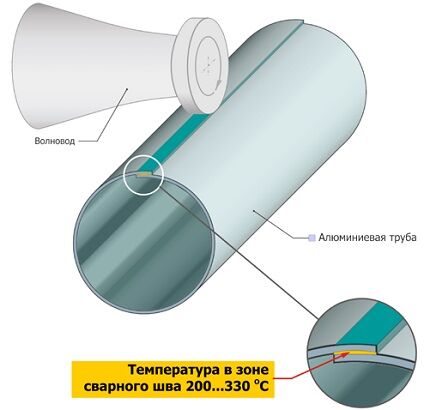

Tecnología inglesa: soldadura por superposición. Se forma un tubo a partir de una tira de metal, los bordes del "manguito" se sueldan superpuestos con ultrasonido. Se aplican simultáneamente capas de pegamento y polímero en los lados exterior e interior del tubo de aluminio.

Tecnología suiza: soldadura a tope. Etapas de producción:

- Producción de tubos poliméricos por extrusión.

- Aplicar adhesivo a la superficie exterior del plástico.

- Formación y “enrollamiento” de una capa metálica a partir de cinta de aluminio.

- Unir los bordes del material de refuerzo de un extremo a otro mediante soldadura por arco de argón o láser.

- Aplicación consecutiva de cola y polímero a la superficie de aluminio.

La etapa final es el enfriamiento del producto terminado.

Las garantías de los vendedores de tubos "sin costura" sobre una mayor resistencia en comparación con las tuberías "sin costura" no deben tomarse como un axioma. Los expertos en soldadura saben que la resistencia de una soldadura por superposición siempre es mayor que la de una unión a tope.

Revisión de fabricantes: relación calidad y precio.

Empresas nacionales y extranjeras presentan una calificación informal de los fabricantes de tubos de metal y polímero.

Valtec (Italia, Rusia). Los sistemas de tuberías de metal-polímero se fabrican mediante el método de organosilanida (PEX-b).El grado de reticulación de la capa de trabajo es del 65%, la capa exterior protectora es del 55%. La combinación de características permitió obtener un material flexible.

Precio aproximado del producto 16*2 mm – 1 USD/m, 32*3 mm – 4,5 USD/m.

Henko (Bélgica). Tubos de cinco capas fabricados con tecnología "sin costura". En la producción se utiliza polietileno reticulado PEX-C, el grado de reticulación es del 60%. Los tubos se fabrican con un diámetro de 14 a 40 mm, un espesor de 2 a 3,5 mm y una longitud de bobina de 5 a 200 m.

El coste medio de los accesorios de tubería con una sección transversal de 20 mm es de 0,8 USD/m.

Oventrop (Alemania). La empresa se especializa en la producción de tubos resistentes al calor a base de polímeros PE-RT. Por sus excelentes características técnicas y operativas, los productos se consideran universales y se utilizan en diversos campos de la construcción. Precio: alrededor de 1,2 USD/m.

Comap (Francia). Tubería de metal-plástico utilizando compuestos poliméricos PEX-C y PEX-B. Los productos se caracterizan por una estabilidad electroquímica absoluta y una baja tasa de desgaste. Los tubos de la serie Multi-Skin absorben bien el ruido y mantienen una forma de curva determinada.

Nanoplast (Rusia). Un fabricante nacional ha iniciado la producción de tubos de metal y polímero utilizando tecnología suiza. Una característica especial del producto es una capa de refuerzo reforzada (el espesor del metal es de 0,3-0,55 mm).

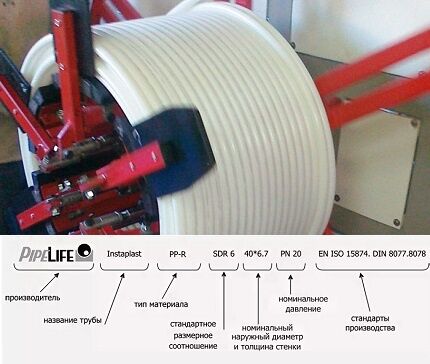

Decodificación de marcas de producción.

El marcado contiene información básica sobre las características y el propósito de la tubería. La secuencia de valores puede diferir de un fabricante a otro.

Designaciones estándar:

- nombre de la empresa fabricante;

- estándar de producción, número de certificado;

- tipo de materiales utilizados;

- dimensiones nominales;

- presión máxima permitida;

- ambiente adecuado para el transporte;

- condiciones de funcionamiento adicionales (temperatura).

Al final se muestra el número de lote, el número de turno y la fecha de producción.

Características de la instalación de una tubería de metal y plástico.

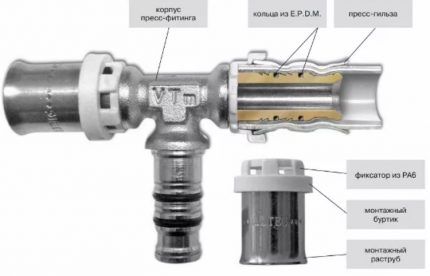

El montaje de la línea principal a partir de tuberías de metal y polímero se realiza mediante tres tipos de accesorios perfilados: desmontable, compresor, accesorios de prensa. Para realizar conexiones mediante engarce, necesita prensar mandíbulas, permitiendo la formación de una unidad absolutamente sellada.

La conexión de tuberías mediante accesorios a presión se realiza de la siguiente manera:

Además de las conexiones engarzadas tradicionales, cuando se trabaja con tuberías de metal y plástico se utiliza otra tecnología y tipo de accesorios, llamados accesorios a presión. Para formar una unidad sellada en este caso, además de los alicates de presión, también se utiliza un expansor, que sirve para expandir el encaje. Esta técnica se utiliza para ensamblar sistemas colocados en solera o con ranuras.

Presionar un manguito deslizante sobre un tubo expandido instalado en un accesorio le permite lograr una conexión firme, pero para un ensamblaje único no siempre es recomendable comprar la herramienta completa.

Los accesorios desmontables (collar) constan de un cuerpo, una férula abierta y una junta de goma. Se proporciona un hilo para la conexión a electrodomésticos.

Procedimiento de instalación:

- Marque la ubicación del accesorio y corte la tubería.

- Coloque la tuerca y el casquillo en la tubería.

- Instale el accesorio y apriete la tuerca.

- Compruebe la estanqueidad de la junta.

El racor del compresor se considera condicionalmente desmontable. Para montar una tubería utilizando este tipo de racor se necesita un mínimo de herramientas, basta con un par de llaves:

Los herrajes son fáciles de instalar:

- Alinee la tubería en el lugar de montaje dentro de un rango de 10 cm.

- Corta el tubo en línea recta.

- Procesar los extremos, poner la tuerca y el anillo.

- Cubra el vástago con sellador e insértelo en la tubería.

- Apretar la tuerca de unión.

La conexión más confiable en montaje de tuberías de metal-plástico. se consigue mediante el uso de accesorios a presión.El método es óptimo para instalar líneas de comunicación ocultas. Para instalar la tubería necesitará una prensa, un calibrador y Cortatubos.

Se familiarizará con valiosos consejos para realizar el engarzado de tuberías de metal y plástico. próximo artículo, en el que se analizan en detalle todos los matices de la instalación.

Conclusiones y vídeo útil sobre el tema.

Comparación de la resistencia de líneas de metal-plástico y polipropileno a alta presión:

Video educativo sobre la instalación paso a paso de una tubería de metal-polímero mediante accesorios a presión:

Los tubos de metal y plástico son una simbiosis de las ventajas de ambos materiales. La estructura combinada amplía el ámbito de aplicación de los productos de metal y polímero en los sistemas de comunicaciones de ingeniería de diversas obras de construcción. Fuertes argumentos a favor: durabilidad y precio asequible.

¿Le gustaría contarnos cómo seleccionó los tubos de metal y plástico y los instaló con sus propias manos? ¿Tiene información útil sobre la instalación o actualización de sistemas de comunicación? Escriba comentarios en el bloque a continuación, haga preguntas, comparta información útil y fotografías sobre el tema del artículo.