Purificación de gases de amina a partir de sulfuro de hidrógeno: principio, opciones efectivas y diagramas de planta.

El gas natural extraído de los campos para su entrega a los consumidores a través de gasoductos contiene compuestos de azufre en diferentes proporciones.Si no se deshace de ellos, las sustancias agresivas destruirán la tubería e inutilizarán los accesorios. Además, cuando se quema combustible azul contaminado, se liberan toxinas.

Para evitar consecuencias negativas, se realiza la purificación del gas amina a partir de sulfuro de hidrógeno. Ésta es la forma más sencilla y económica de separar los componentes nocivos de los combustibles fósiles. Te contamos cómo se produce el proceso de separación de inclusiones de azufre, cómo está diseñada y funciona la planta depuradora.

El contenido del artículo:

Propósito de la limpieza de combustibles fósiles

El gas es el tipo de combustible más popular. Atrae con el precio más asequible y causando el menor daño a la situación medioambiental. Las ventajas innegables incluyen la facilidad de controlar el proceso de combustión y la capacidad de proteger todas las etapas del procesamiento del combustible durante la producción de energía térmica.

Sin embargo, el mineral gaseoso natural no se extrae en su forma pura, porque Simultáneamente con la extracción del gas, se bombean del pozo los compuestos orgánicos asociados. El más común de ellos es el sulfuro de hidrógeno, cuyo contenido varía del décimo al diez por ciento o más, según el depósito.

El sulfuro de hidrógeno es venenoso, peligroso para el medio ambiente y perjudicial para los catalizadores utilizados en el procesamiento de gases. Como ya hemos señalado, este compuesto orgánico es extremadamente agresivo con los tubos de acero y las válvulas metálicas.

Naturalmente, corroer el sistema privado y gasoducto principal, el sulfuro de hidrógeno provoca fugas de combustible azul y situaciones de riesgo extremadamente negativas asociadas a este hecho. Para proteger al consumidor, los compuestos nocivos para la salud se eliminan del combustible gaseoso antes de su entrega al oleoducto.

Según las normas, los compuestos de sulfuro de hidrógeno en el gas transportado por tuberías no pueden superar los 0,02 g/m³. Sin embargo, en realidad hay muchos más. Para alcanzar el valor regulado por GOST 5542-2014, se requiere limpieza.

Métodos existentes para la separación de sulfuro de hidrógeno.

Además del sulfuro de hidrógeno, que predomina entre otras impurezas, el combustible azul también puede contener otros compuestos nocivos. En él se pueden encontrar dióxido de carbono, mercaptanos ligeros y sulfuro de carbono. Pero el propio sulfuro de hidrógeno siempre predominará.

Vale la pena señalar que es aceptable un contenido menor de compuestos de azufre en el combustible gaseoso purificado. La cifra de tolerancia específica depende de los fines para los que se produce el gas.Por ejemplo, para producir óxido de etileno, el contenido total de impurezas de azufre debe ser inferior a 0,0001 mg/m³.

El método de limpieza se elige en función del resultado deseado.

Todos los métodos existentes actualmente se dividen en dos grupos:

- Sortivo. Implican la absorción de compuestos de sulfuro de hidrógeno por un reactivo sólido (adsorción) o líquido (absorción) con la posterior liberación de azufre o sus derivados. Después de lo cual las impurezas nocivas separadas del gas se eliminan o procesan.

- Catalítico. Consisten en la oxidación o reducción del sulfuro de hidrógeno, convirtiéndolo en azufre elemental. El proceso se lleva a cabo en presencia de catalizadores, sustancias que estimulan el curso de una reacción química.

La adsorción implica recolectar sulfuro de hidrógeno concentrándolo en la superficie de un sólido. Muy a menudo, en el proceso de adsorción se utilizan materiales granulares a base de carbón activado u óxido de hierro. La gran superficie específica característica de los granos contribuye a la máxima retención de moléculas de azufre.

La tecnología de absorción se diferencia en que las impurezas gaseosas de sulfuro de hidrógeno se disuelven en la sustancia líquida activa. Como resultado, los contaminantes gaseosos pasan a la fase líquida. Luego, los componentes nocivos aislados se eliminan mediante extracción o desorción, mediante este método se eliminan del líquido reactivo.

A pesar de que la tecnología de adsorción se refiere a "procesos secos" y permite una purificación fina del combustible azul, la absorción se utiliza más a menudo para eliminar contaminantes del gas natural. La recolección y eliminación de compuestos de sulfuro de hidrógeno mediante absorbentes líquidos es más rentable y conveniente.

Los métodos de absorción utilizados en la purificación de gases se dividen en los tres grupos siguientes:

- Químico. Fabricado con disolventes que reaccionan fácilmente con contaminantes ácidos de sulfuro de hidrógeno. Las etanolaminas o alcanolaminas tienen la mayor capacidad de absorción entre los sorbentes químicos.

- Físico. Se realizan disolviendo físicamente gas de sulfuro de hidrógeno en un absorbente líquido. Además, cuanto mayor es la presión parcial del contaminante gaseoso, más rápido se produce el proceso de disolución. Como absorbentes se utilizan metanol, carbonato de propileno, etc.

- Conjunto. En la versión mixta de extracción de sulfuro de hidrógeno intervienen ambas tecnologías. El trabajo principal se realiza mediante absorción y la purificación fina se realiza mediante adsorbentes.

Durante medio siglo, la tecnología más popular y popular para separar y eliminar el sulfuro de hidrógeno y el ácido carbónico de los combustibles naturales ha sido la purificación química de gases utilizando un sorbente de amina utilizado en forma de una solución acuosa.

La tecnología de aminas es más adecuada para procesar grandes volúmenes de gas porque:

- Sin escasez. Los reactivos siempre se pueden comprar en el volumen necesario para la limpieza.

- Absorción aceptable. Las aminas se caracterizan por una alta capacidad de absorción. De todas las sustancias utilizadas, sólo ellas son capaces de eliminar el 99,9% del sulfuro de hidrógeno del gas.

- Características prioritarias. Las soluciones acuosas de aminas se caracterizan por la viscosidad, la densidad de vapor, la estabilidad térmica y química y la baja capacidad calorífica más aceptables. Sus características aseguran el mejor curso del proceso de absorción.

- Ninguna toxicidad de sustancias reactivas. Este es un argumento importante que convence a recurrir al método de las aminas.

- Selectividad. Calidad requerida para la absorción selectiva. Proporciona la capacidad de llevar a cabo secuencialmente las reacciones necesarias en el orden requerido para obtener el resultado óptimo.

Las etanolaminas utilizadas en métodos químicos para purificar gas a partir de sulfuro de hidrógeno y dióxido de carbono incluyen monoetanolaminas (MEA), dietanolaminas (DEA) y trietanolaminas (TEA). Además, las sustancias con los prefijos mono y di se eliminan del gas y H2S y CO2. Pero la tercera opción ayuda a eliminar solo el sulfuro de hidrógeno.

Al realizar una limpieza selectiva del combustible azul, se utilizan metildietanolaminas (MDEA), diglicolaminas (DGA) y diisopropanolaminas (DIPA). Los absorbentes selectivos se utilizan principalmente en el extranjero.

Naturalmente, absorbentes ideales que satisfacen todos los requisitos de limpieza antes de su entrega al sistema. calefacción de gas y todavía no existe suministro de otros equipos. Cada solvente tiene algunas ventajas junto con desventajas. Al elegir una sustancia reactiva, simplemente determine cuál es la más adecuada entre varias propuestas.

Principio de funcionamiento de una instalación típica.

Capacidad máxima de absorción en relación al H2S se caracteriza por una solución de monoetanolamina. Sin embargo, este reactivo tiene un par de inconvenientes importantes. Se caracteriza por una presión bastante alta y la capacidad de crear compuestos irreversibles con sulfuro de carbono durante el funcionamiento de la unidad de purificación de gas amina.

El primer inconveniente se elimina mediante el lavado, por lo que los vapores de amina se absorben parcialmente. El segundo rara vez se encuentra durante el procesamiento de gases de campo.

La concentración de una solución acuosa de monoetanolamina se selecciona experimentalmente y, en base a las investigaciones realizadas, se utiliza para purificar gas de un campo específico. La selección del porcentaje del reactivo tiene en cuenta su capacidad para resistir los efectos agresivos del sulfuro de hidrógeno sobre los componentes metálicos del sistema.

Los contenidos absorbentes típicos están normalmente en el intervalo del 15 al 20%. Sin embargo, sucede a menudo que la concentración se aumenta al 30% o se reduce al 10%, dependiendo de cuán alto deba ser el grado de purificación. Aquellos. ¿Para qué se utilizará el gas en calefacción o en la producción de compuestos poliméricos?

Tenga en cuenta que al aumentar la concentración de compuestos de amina, el potencial corrosivo del sulfuro de hidrógeno disminuye. Pero hay que tener en cuenta que en este caso aumenta el consumo del reactivo. En consecuencia, aumenta el costo del gas comercial purificado.

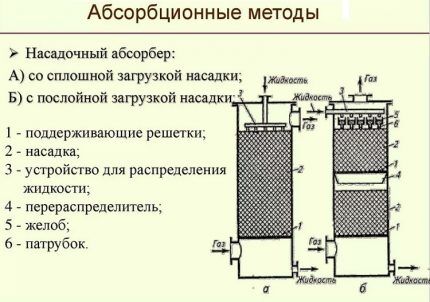

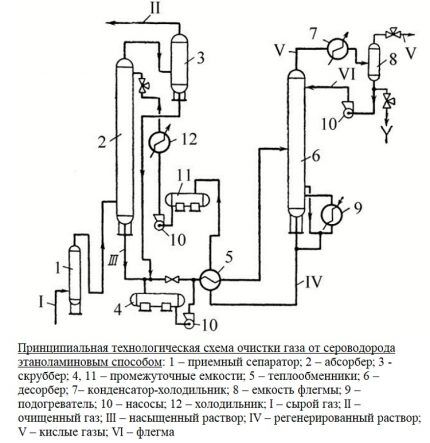

La unidad principal de la planta depuradora es un absorbente del tipo placa o montado. Se trata de un aparato orientado verticalmente, que en apariencia se asemeja a un tubo de ensayo, con boquillas o placas ubicadas en su interior. En su parte inferior hay una entrada para suministrar una mezcla de gases sin purificar, en la parte superior hay una salida al depurador.

El flujo de gas, después de pasar a través del separador de entrada, es forzado hacia la sección inferior del absorbente. Luego pasa a través de placas o boquillas ubicadas en el centro del cuerpo, sobre las cuales se depositan los contaminantes. Las boquillas, completamente humedecidas con la solución de amina, están separadas entre sí por rejillas para una distribución uniforme del reactivo.

A continuación, el combustible azul, libre de contaminantes, se envía al depurador. Este dispositivo puede conectarse en el circuito de procesamiento después del absorbente o ubicarse en su parte superior.

La solución gastada fluye a lo largo de las paredes del absorbente y se envía a una columna de extracción, un extractor con caldera. Allí, la solución se limpia de los contaminantes absorbidos por los vapores liberados cuando se hierve el agua para regresar a la instalación.

Regenerado, es decir Una vez liberada de los compuestos de sulfuro de hidrógeno, la solución fluye hacia el intercambiador de calor. En él, el líquido se enfría durante la transferencia de calor a la siguiente porción de la solución contaminada, después de lo cual se bombea al refrigerador para un enfriamiento completo y condensación del vapor.

La solución absorbente enfriada se devuelve al absorbente. Así circula el reactivo por toda la instalación. Sus vapores también se enfrían y se limpian de impurezas ácidas, después de lo cual se repone el suministro de reactivos.

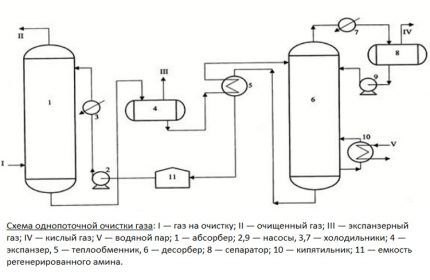

Si es necesario eliminar simultáneamente el CO del gas que se está procesando2 y h2S, se realiza una limpieza en dos etapas.Consiste en utilizar dos soluciones que difieren en concentración. Esta opción es más económica que la limpieza en un solo paso.

Primero, el combustible gaseoso se limpia con una composición fuerte que contiene un reactivo al 25-35%. Luego, el gas se trata con una solución acuosa débil, en la que la sustancia activa es solo del 5 al 12%. Como resultado, tanto la limpieza gruesa como la fina se realizan con un consumo mínimo de solución y un uso razonable del calor generado.

Cuatro opciones de limpieza con alconolamina

Las alconolaminas o aminoalcoholes son sustancias que contienen no sólo un grupo amina, sino también un grupo hidroxi.

El diseño de instalaciones y tecnologías para la depuración de gas natural con alcanolaminas se diferencian principalmente en el método de suministro de la sustancia absorbente. En la mayoría de los casos, se utilizan cuatro métodos principales para la limpieza de gases utilizando este tipo de aminas.

primera manera. Predetermina el suministro de la solución activa en una corriente desde arriba. Todo el volumen de absorbente se dirige a la placa superior de la instalación. El proceso de limpieza se realiza a una temperatura ambiente no superior a 40ºС.

Esta técnica se suele utilizar para contaminaciones menores con compuestos de sulfuro de hidrógeno y dióxido de carbono. El efecto térmico total para la producción de gas comercial es, por regla general, bajo.

Segunda forma. Esta opción de limpieza se utiliza cuando hay un alto contenido de compuestos de sulfuro de hidrógeno en el combustible gaseoso.

En este caso, la solución reactiva se suministra en dos corrientes. El primero, con un volumen de aproximadamente el 65-75% de la masa total, se envía al centro de la instalación, el segundo se suministra desde arriba.

La solución de amina fluye hacia abajo por las bandejas y se encuentra con los flujos de gas ascendentes, que son forzados hacia la bandeja inferior de la unidad absorbente. Antes del suministro, la solución se calienta a no más de 40ºC, pero durante la interacción del gas con la amina, la temperatura aumenta significativamente.

Para evitar una disminución en la eficiencia de la limpieza debido a un aumento de temperatura, se elimina el exceso de calor junto con la solución residual saturada con sulfuro de hidrógeno. Y en la parte superior de la instalación se enfría el flujo para extraer los componentes ácidos restantes junto con el condensado.

Este es un método económico que reduce el consumo tanto de energía como de solución activa. En ningún momento se realiza calentamiento adicional. En su esencia tecnológica, se trata de una purificación de dos niveles, que brinda la oportunidad de preparar gas comercial para el suministro al gasoducto con pérdidas mínimas.

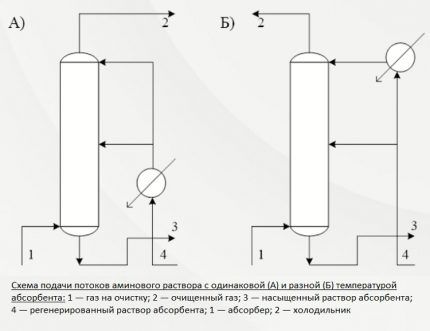

Tercera vía. Se trata de suministrar el absorbente a la instalación de limpieza en dos corrientes de diferentes temperaturas. El método se utiliza si, además de sulfuro de hidrógeno y dióxido de carbono, el gas bruto también contiene CS2y COS.

La parte predominante del absorbente, aproximadamente el 70-75%, se calienta hasta 60-70ºС, y la parte restante solo hasta 40ºС. Los flujos ingresan al absorbente de la misma manera que en el caso descrito anteriormente: desde arriba y hacia el centro.

La formación de una zona de alta temperatura permite eliminar rápida y eficazmente los contaminantes orgánicos de la masa de gas en el fondo de la columna de limpieza. Y en la parte superior, una amina precipita el dióxido de carbono y el sulfuro de hidrógeno a temperatura estándar.

Cuarto método. Esta tecnología predetermina el suministro de una solución acuosa de amina en dos corrientes con diferentes grados de regeneración. Es decir, uno se suministra sin refinar y contiene inclusiones de sulfuro de hidrógeno, el segundo, sin ellas.

La primera corriente no puede considerarse completamente contaminada. Contiene sólo parcialmente componentes ácidos, porque algunos de ellos se eliminan durante el enfriamiento a +50º/+60ºC en el intercambiador de calor. Este flujo de solución se toma de la boquilla extractora inferior, se enfría y se dirige a la parte media de la columna.

Sólo se realiza una limpieza profunda de aquella parte de la solución que se bombea al sector superior de la instalación. La temperatura de esta corriente no suele superar los 50ºС. Aquí se realiza una limpieza fina del combustible gaseoso. Este esquema le permite reducir los costos en al menos un 10% al reducir el consumo de vapor.

Está claro que el método de limpieza se elige en función de la presencia de contaminantes orgánicos y la viabilidad económica. En cualquier caso, la variedad de tecnologías permite elegir la mejor opción. En la misma planta de tratamiento de gas amina se puede variar el grado de depuración, obteniendo combustible azul con el necesario para el trabajo. calderas de gas, estufas, calentadores características.

Conclusiones y vídeo útil sobre el tema.

El siguiente vídeo le presentará los detalles de la extracción de sulfuro de hidrógeno del gas asociado producido junto con el petróleo en un pozo petrolero:

El vídeo presentará la instalación para purificar combustible azul a partir de sulfuro de hidrógeno para producir azufre elemental para su posterior procesamiento:

El autor de este vídeo te contará cómo eliminar el sulfuro de hidrógeno del biogás en casa:

La elección del método de purificación de gases se centra, en primer lugar, en la solución de un problema específico. El artista tiene dos opciones: seguir un esquema probado o preferir algo nuevo. Sin embargo, la pauta principal debería seguir siendo la viabilidad económica manteniendo la calidad y obteniendo el grado de procesamiento requerido.