Cómo producir biogás a partir de estiércol: una descripción general de los principios básicos y el diseño de una planta de producción

Los agricultores se enfrentan anualmente al problema de la eliminación del estiércol.Se desperdician los considerables fondos necesarios para organizar su traslado y entierro. Pero existe una manera que te permite no sólo ahorrar tu dinero, sino también hacer que este producto natural te sirva para tu beneficio.

Los propietarios ahorrativos llevan mucho tiempo poniendo en práctica la ecotecnología que permite obtener biogás del estiércol y utilizar el resultado como combustible.

Por eso, en nuestro material hablaremos sobre la tecnología para producir biogás, y también hablaremos sobre cómo construir una planta de bioenergía.

El contenido del artículo:

- Ventajas de utilizar la biotecnología

- Mecanismo de formación de gas a partir de materias primas orgánicas.

- Cálculos de la eficiencia del uso del biogás.

- Opciones para plantas de producción de biocombustibles

- Características del sistema de biogás.

- Construcción de una estructura subterránea.

- Conclusiones y vídeo útil sobre el tema.

Ventajas de utilizar la biotecnología

Tecnología obtención de biocombustible de diversas fuentes naturales no es nueva. Las investigaciones en este ámbito comenzaron a finales del siglo XVIII y se desarrollaron con éxito en el siglo XIX. En la Unión Soviética, la primera planta de bioenergía se creó en los años cuarenta del siglo pasado.

Las biotecnologías se utilizan desde hace mucho tiempo en muchos países, pero hoy están adquiriendo especial importancia. Debido al deterioro de la situación medioambiental del planeta y al elevado coste de la energía, muchos están dirigiendo su atención a fuentes alternativas de energía y calor.

Por supuesto, el estiércol es un fertilizante muy valioso y, si hay dos vacas en la granja, no hay problemas con su uso. Otra cosa es cuando se trata de explotaciones con ganado grande y mediano, donde al año se generan toneladas de material biológico maloliente y en descomposición.

Para que el estiércol se convierta en fertilizante de alta calidad, se necesitan áreas con un cierto régimen de temperatura, y esto es un gasto adicional. Por eso, muchos agricultores lo almacenan donde pueden y luego lo llevan al campo.

Si no se cumplen las condiciones de almacenamiento, hasta el 40% del nitrógeno y la mayor parte del fósforo se evaporan del estiércol, lo que empeora significativamente sus indicadores de calidad. Además, se libera gas metano a la atmósfera, lo que tiene un impacto negativo en la situación medioambiental del planeta.

Las biotecnologías modernas permiten no sólo neutralizar los efectos nocivos del metano en el medio ambiente, sino también ponerlo en beneficio de las personas, obteniendo al mismo tiempo considerables beneficios económicos. Como resultado procesar estiércol produce biogás, de donde se pueden obtener miles de kW de energía, y los residuos de producción representan un fertilizante anaeróbico muy valioso.

Mecanismo de formación de gas a partir de materias primas orgánicas.

El biogás es una sustancia volátil, incolora y sin olor, que contiene hasta un 70% de metano. En cuanto a sus indicadores de calidad, se acerca al tipo de combustible tradicional: el gas natural. Tiene un buen poder calorífico, 1m.3 El biogás produce tanto calor como el que se produce al quemar un kilo y medio de carbón.

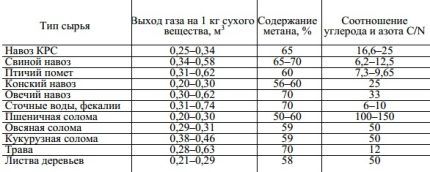

La formación de biogás se debe a las bacterias anaeróbicas, que trabajan activamente para descomponer las materias primas orgánicas, entre las que se incluyen el estiércol de animales de granja, los excrementos de pájaros y cualquier residuo vegetal.

Para activar el proceso, es necesario crear condiciones favorables para la vida de las bacterias. Deben ser similares a aquellos en los que los microorganismos se desarrollan en un reservorio natural: el estómago de los animales, donde hace calor y no hay oxígeno.

En realidad, estas son las dos condiciones principales que contribuyen a la milagrosa transformación del estiércol podrido en combustible ecológico y valiosos fertilizantes.

Para producir biogás se necesita un reactor sellado sin acceso al aire, donde se llevará a cabo el proceso de fermentación del estiércol y su descomposición en componentes:

- metano (hasta 70%);

- dióxido de carbono (aproximadamente 30%);

- otras sustancias gaseosas (1-2%).

Los gases resultantes suben a la parte superior del contenedor, desde donde luego se bombean, y se deposita el producto residual: un fertilizante orgánico de alta calidad que, como resultado del procesamiento, retiene todas las sustancias valiosas presentes en el estiércol. - nitrógeno y fósforo, y ha perdido una parte importante de microorganismos patógenos.

La segunda condición importante para la descomposición eficaz del estiércol y la formación de biogás es el cumplimiento del régimen de temperatura. Las bacterias que participan en el proceso se activan a temperaturas de +30 grados.

Además, el estiércol contiene dos tipos de bacterias:

- mesófilo. Su actividad vital ocurre a una temperatura de +30 – +40 grados;

- termofílico. Para reproducirlos, es necesario mantener un régimen de temperatura de +50 (+60) grados.

El tiempo de procesamiento de materias primas en instalaciones del primer tipo depende de la composición de la mezcla y oscila entre 12 y 30 días. Al mismo tiempo, de 1 litro de superficie útil del reactor se obtienen 2 litros de biocombustible. Cuando se utilizan instalaciones del segundo tipo, el tiempo de producción del producto final se reduce a tres días y la cantidad de biogás aumenta a 4,5 litros.

A pesar de que la eficiencia de las plantas termofílicas es decenas de veces mayor, se utilizan con mucha menos frecuencia, ya que mantener altas temperaturas en el reactor conlleva elevados costes.

El mantenimiento y mantenimiento de las plantas de tipo mesófilo es más económico, por lo que la mayoría de granjas las utilizan para producir biogás.

Cálculos de la eficiencia del uso del biogás.

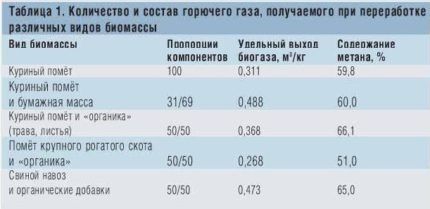

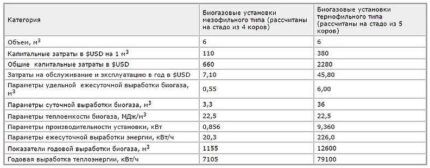

Cálculos sencillos le ayudarán a evaluar todos los beneficios del uso de biocombustibles alternativos. Una vaca que pesa 500 kg produce aproximadamente entre 35 y 40 kg de estiércol al día. Esta cantidad es suficiente para obtener aproximadamente 1,5 m.3 biogás, con el que se pueden generar 3 kW/h de electricidad.

Para obtener biocombustible se puede utilizar un tipo de materia prima orgánica o mezclas de varios componentes con una humedad del 85-90%. Es importante que no contengan impurezas químicas extrañas que afecten negativamente el proceso de procesamiento.

La receta más sencilla de la mezcla fue inventada en el año 2000 por un ruso de la región de Lipetsk, que construyó con sus propias manos una sencilla instalación para producir biogás.Mezcló 1.500 kg de estiércol de vaca con 3.500 kg de diversos desechos vegetales, añadió agua (aproximadamente el 65% del peso de todos los ingredientes) y calentó la mezcla a 35 grados.

En dos semanas, el combustible gratuito estará listo. Esta pequeña instalación produjo 40 m3 gas al día, suficiente para calentar la casa y las dependencias durante seis meses.

Opciones para plantas de producción de biocombustibles

Después de realizar los cálculos, deberás decidir cómo realizar la instalación para obtener biogás acorde a las necesidades de tu explotación. Si la cantidad de ganado es pequeña, entonces es adecuada la opción más simple, que es fácil de hacer con sus propias manos con los materiales disponibles.

Para granjas grandes que tienen una fuente constante de grandes cantidades de materias primas, es aconsejable construir un sistema industrial automatizado de biogás. En este caso, es poco probable que sea posible prescindir de la participación de especialistas que desarrollarán el proyecto e instalarán la instalación a nivel profesional.

Hoy en día existen decenas de empresas que pueden ofrecer muchas opciones: desde soluciones listas para usar hasta el desarrollo de un proyecto individual. Para reducir el coste de construcción, puedes cooperar con las granjas vecinas (si las hay cerca) y construir una instalación para producir biogás para todas ellas.

Cabe señalar que para construir incluso una instalación pequeña, es necesario redactar los documentos pertinentes, elaborar un diagrama tecnológico, un plano para la ubicación del equipo y la ventilación (si el equipo está instalado en el interior) y pasar por los procedimientos de aprobación. con el SES, inspección de incendios y gases.

Se puede realizar una miniplanta de producción de gas con sus propias manos para cubrir las necesidades de un pequeño hogar privado, centrándose en el diseño y diseño específico de las instalaciones producidas a escala industrial.

Los artesanos independientes que decidan construir su propia instalación deben abastecerse de un recipiente con agua, tuberías de plástico para suministro de agua o alcantarillado, codos de esquina, juntas y un cilindro para almacenar el gas producido en la instalación.

Características del sistema de biogás.

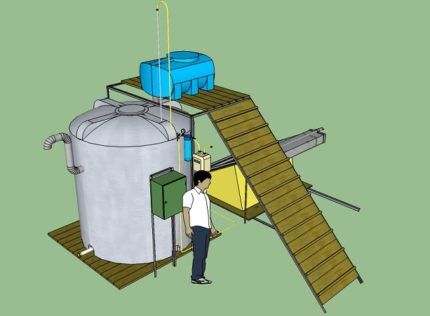

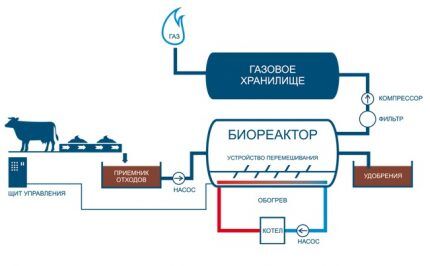

Una planta de biogás completa es un sistema complejo que consta de:

- Biorreactor, donde se produce el proceso de descomposición del estiércol;

- Sistema automatizado de suministro de residuos orgánicos;

- Dispositivos de mezcla de biomasa;

- Equipos para mantener condiciones óptimas de temperatura;

- Tanques de gas – tanques de almacenamiento de gas;

- Receptor de residuos sólidos.

Todos los elementos anteriores se instalan en instalaciones industriales que funcionan en modo automático. Los reactores domésticos suelen tener un diseño más simplificado.

Principio de funcionamiento de la instalación.

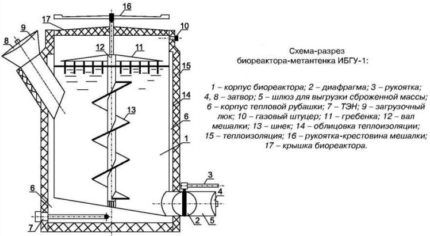

El elemento principal del sistema es el biorreactor. Existen varias opciones para su implementación, lo principal es asegurar la estanqueidad de la estructura y evitar la entrada de oxígeno. Puede tener la forma de un recipiente metálico de varias formas (generalmente cilíndrico), ubicado en la superficie. A menudo se utilizan para estos fines depósitos de combustible vacíos de 50 cc.

Puede comprar contenedores plegables ya preparados. Su ventaja es la posibilidad de desmontarlos rápidamente y, si es necesario, transportarlos a otro lugar. Es aconsejable el uso de instalaciones industriales de superficie en explotaciones de gran tamaño donde exista un ingreso constante de grandes cantidades de materias primas orgánicas.

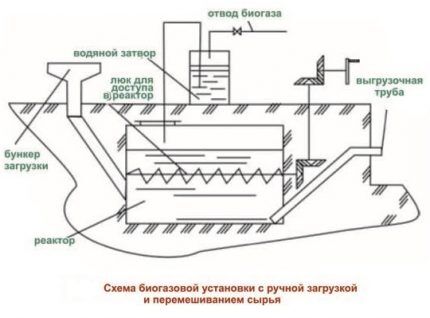

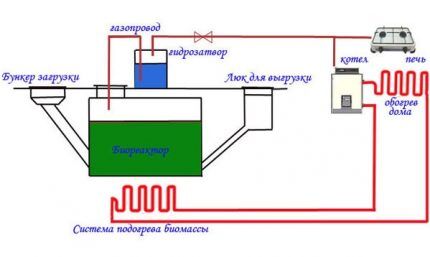

Para pequeñas granjas, la opción de colocación subterránea del tanque es más adecuada. Un búnker subterráneo se construye con ladrillo u hormigón. Puede enterrar en el suelo contenedores ya preparados, por ejemplo, barriles de metal, acero inoxidable o PVC. También es posible colocarlos superficialmente en la calle o en una habitación especialmente designada y con buena ventilación.

Independientemente de dónde y cómo esté ubicado el reactor, está equipado con un depósito para cargar estiércol. Antes de cargar la materia prima, se debe realizar una preparación preliminar: se tritura en fracciones de no más de 0,7 mm y se diluye con agua. Lo ideal es que la humedad del sustrato sea de aproximadamente el 90%.

Las instalaciones automatizadas de tipo industrial están equipadas con un sistema de suministro de materia prima, que incluye un receptor en el que la mezcla se lleva al nivel de humedad requerido, una tubería de suministro de agua y una unidad de bombeo para bombear la masa al biorreactor.

En las instalaciones domiciliarias para la preparación del sustrato se utilizan contenedores separados donde se trituran los residuos y se mezclan con agua. Luego la masa se carga en el compartimento receptor. En los reactores ubicados bajo tierra, se saca la tolva para recibir el sustrato y la mezcla preparada fluye por gravedad a través de una tubería hacia la cámara de fermentación.

Si el reactor está ubicado en el suelo o en el interior, el tubo de entrada con el dispositivo receptor puede ubicarse en la parte inferior del tanque. También es posible llevar el tubo a la parte superior y colocarle un casquillo en el cuello. En este caso, la biomasa deberá suministrarse mediante una bomba.

También es necesario prever un orificio de salida en el biorreactor, que se realiza casi en el fondo del recipiente en el lado opuesto a la tolva de entrada. Cuando se coloca bajo tierra, el tubo de salida se instala oblicuamente hacia arriba y conduce a un recipiente para residuos con forma de caja rectangular. Su borde superior debe estar por debajo del nivel de la entrada.

El proceso se desarrolla de la siguiente manera: la tolva de entrada recibe un nuevo lote de sustrato, que fluye hacia el reactor, al mismo tiempo la misma cantidad de masa residual sube a través de una tubería al receptor de residuos, desde donde posteriormente se extrae y se utiliza. como biofertilizante de alta calidad.

El biogás se almacena en un tanque de gas. La mayoría de las veces está ubicado directamente en el techo del reactor y tiene forma de cúpula o cono. Está hecho de hierro para tejados y luego, para evitar procesos de corrosión, se pinta con varias capas de pintura al óleo.

En las instalaciones industriales diseñadas para producir grandes cantidades de gas, el tanque de gas a menudo se construye en forma de un tanque separado conectado al reactor por una tubería.

El gas producido por la fermentación no es adecuado para su uso porque contiene una gran cantidad de vapor de agua y no se quemará en esta forma. Para purificarlo de las fracciones de agua, el gas pasa a través de un sello de agua. Para ello, se retira una tubería del tanque de gas, a través de la cual el biogás ingresa a un recipiente con agua, y desde allí se suministra a los consumidores a través de una tubería de plástico o metal.

En algunos casos se utilizan bolsas portagas especiales hechas de cloruro de polivinilo para almacenar el gas. Las bolsas se colocan junto a la instalación y se van llenando progresivamente de gas.A medida que se llenan, el material elástico se infla y el volumen de las bolsas aumenta, lo que permite almacenar temporalmente más producto final si es necesario.

Condiciones para el funcionamiento eficiente de un biorreactor.

Para un funcionamiento eficiente de la instalación y una liberación intensiva de biogás, es necesaria una fermentación uniforme del sustrato orgánico. La mezcla debe estar en constante movimiento. De lo contrario, se forma una costra, el proceso de descomposición se ralentiza y, como resultado, se produce menos gas del calculado inicialmente.

Para garantizar una mezcla activa de la biomasa, en la parte superior o lateral de un reactor típico se instalan mezcladores sumergibles o inclinados equipados con un accionamiento eléctrico. En las instalaciones caseras, la mezcla se realiza mecánicamente mediante un dispositivo parecido a una batidora doméstica. Puede controlarse manualmente o equiparse con un accionamiento eléctrico.

Una de las condiciones más importantes para producir biogás es mantener la temperatura requerida en el reactor. El calentamiento se puede lograr de varias maneras. En instalaciones estacionarias se utilizan sistemas de calefacción automatizados, que se encienden cuando la temperatura desciende por debajo de un nivel predeterminado y se apagan cuando se alcanza la temperatura requerida.

Se puede utilizar para calentar calderas de gas, realice un calentamiento directo con dispositivos calefactores eléctricos o incorpore un elemento calefactor en la base del recipiente.

Para reducir la pérdida de calor, se recomienda construir un pequeño marco alrededor del reactor con una capa de lana de vidrio o cubrir la instalación con aislamiento térmico. Tiene buenas propiedades de aislamiento térmico. poliestireno expandido y sus demás variedades.

Determinando el volumen requerido

El volumen del reactor se determina en función de la cantidad diaria de estiércol producida en la explotación. También hay que tener en cuenta el tipo de materia prima, temperatura y tiempo de fermentación. Para el pleno funcionamiento de la instalación se llena el contenedor al 85-90% del volumen, debe quedar libre al menos un 10% para que pueda salir el gas.

El proceso de descomposición de la materia orgánica en una instalación mesófila a una temperatura media de 35 grados dura 12 días, tras los cuales se eliminan los residuos fermentados y se llena el reactor con una nueva porción del sustrato. Dado que los residuos se diluyen con agua hasta un 90% antes de enviarlos al reactor, la cantidad de líquido también debe tenerse en cuenta a la hora de determinar la carga diaria.

Según estos indicadores, el volumen del reactor será igual a la cantidad diaria de sustrato preparado (estiércol con agua) multiplicada por 12 (el tiempo necesario para la descomposición de la biomasa) y aumentada en un 10% (volumen libre del contenedor).

Construcción de una estructura subterránea.

Ahora hablemos de la instalación más sencilla que le permite obtener biogás en casa al menor costo. Considere la posibilidad de construir un sistema subterráneo. Para hacerlo, es necesario cavar un hoyo, su base y paredes se rellenan con hormigón armado de arcilla expandida.

Las aberturas de entrada y salida están ubicadas en lados opuestos de la cámara, donde se montan tuberías inclinadas para suministrar el sustrato y bombear la masa residual.

El tubo de salida con un diámetro de aproximadamente 7 cm debe ubicarse casi en el fondo del búnker, su otro extremo está montado en un tanque de compensación rectangular al que se bombearán los desechos. La tubería de suministro del sustrato se encuentra a unos 50 cm del fondo y tiene un diámetro de 25-35 cm, la parte superior de la tubería desemboca en el compartimento de recepción de materias primas.

La parte superior del búnker es un depósito de gas, que tiene forma de cúpula o cono. Está hecho de láminas de metal o hierro para tejados. También se puede completar la estructura con mampostería, que luego se cubre con malla de acero y se enluci. Debe hacer una trampilla sellada en la parte superior del tanque de gasolina, quitar la tubería de gas que pasa a través del sello de agua e instalar una válvula para aliviar la presión del gas.

Para mezclar el sustrato, puede equipar la instalación con un sistema de drenaje que funcione según el principio de burbujeo. Para hacer esto, fije verticalmente los tubos de plástico dentro de la estructura de modo que su borde superior quede por encima de la capa de sustrato. Haz muchos agujeros en ellos. El gas bajo presión caerá y, al subir, las burbujas de gas mezclarán la biomasa en el recipiente.

Si no desea construir un búnker de hormigón, puede comprar un contenedor de PVC ya preparado. Para conservar el calor, debe estar rodeado por una capa de aislamiento térmico: espuma de poliestireno. El fondo del pozo se rellena con una capa de hormigón armado de 10 cm.Se pueden utilizar tanques de cloruro de polivinilo si el volumen del reactor no supera los 3 m3.

Conclusiones y vídeo útil sobre el tema.

Aprenderá cómo realizar la instalación más sencilla a partir de un barril normal si mira el vídeo:

Puedes ver cómo se desarrolla la construcción de un reactor subterráneo en el vídeo:

En el siguiente vídeo se muestra cómo se carga el estiércol en una instalación subterránea:

Una instalación para producir biogás a partir de estiércol le permitirá ahorrar significativamente en costos de calefacción y electricidad y utilizar material orgánico, que está disponible en abundancia en cada granja, para una buena causa. Antes de comenzar la construcción, todo debe calcularse y prepararse cuidadosamente.

El reactor más simple se puede fabricar con sus propias manos en unos días utilizando los materiales disponibles. Si la finca es grande, lo mejor es comprar una instalación ya preparada o contactar a especialistas.

Si, mientras lee la información presentada, tiene preguntas o sugerencias que le gustaría compartir con los visitantes del sitio, deje comentarios en el bloque a continuación.

La agricultura biológica apenas comienza a ganar impulso aquí. Cada vez más granjas están abandonando los fertilizantes químicos en favor de los biofertilizantes. Pero en muchas granjas el estiércol no se utiliza de forma rentable debido a que es difícil proporcionarle las condiciones de maduración adecuadas. En este caso, podría tener sentido que las grandes explotaciones pasen a utilizar estiércol como biocombustible.

Hola. En 1940, la agricultura ecológica comenzó a generalizarse.Y en Rusia, el estiércol se utiliza desde la antigüedad en los campos y huertos. En cuanto a los biocombustibles, también puedo decir que no es un producto nuevo, pero aún no es del todo rentable. Leí en alguna parte, cuando mi padre todavía trabajaba en la agricultura, que en una granja de 50.000 cabezas de cerdo, la compra de una planta de biogás se amortizaría en unos 7 años.

¿Cuánto costaba un metro cúbico de gas en 1940???

¡Saludos! Mi humilde opinión: actualmente, producir biocombustibles a partir de estiércol no es rentable, es costoso e incluso perjudicial para el medio ambiente. Mi opinión se basa en visitar y estudiar el trabajo de Luchki BS en la región de Belgorod. El coste de 1 kW/h es de 7 rublos. Esto es 2 veces más que el promedio ruso. Esto significa que cuantas más BS (estaciones biológicas), mayores serán las pérdidas. Los cálculos muestran que el ambicioso proyecto Luchki dará sus frutos en 7 años, incluso teniendo en cuenta el 85% de las subvenciones estatales. No hay nada que decir sobre la recuperación de la inversión de proyectos completamente comerciales.

Además de este aspecto puramente económico, existen otras desventajas que no permiten poner en marcha la producción de biogás:

— el biogás es explosivo; su componente principal es el metano;

- la producción requiere la participación de trabajadores altamente calificados; es muy difícil encontrar trabajadores de este tipo en las zonas rurales;

- Después de obtener biogás, es necesario eliminar el estiércol residual, lo que resulta caro.

Estos son sólo los principales problemas que enfrentarán los productores de biocombustibles.

Saludos, comentaré tu humilde opinión, sino de repente alguien creerá lo que escribiste.

Yo mismo estoy involucrado en la gasificación autónoma (tanques de gas) y me gustaría señalar que cuando una persona se enfrenta a la opción de pagar el equipo en 7? años, pero mañana podrá presionar un botón y conseguir calefacción en casa, agua caliente, una estufa de gas, habiéndolo pagado, o seguir comprando carbón, leña, cortar, transportar, calentar, languidecer por el calor por la noche, y Si hace frío por la mañana, elegirá lo primero, teniendo en la mayoría de los casos un presupuesto inferior al de una conexión de gas.

En cuanto a su “estudio” y visita... El coste de 1 kW es de 7 rublos... ¿kW de qué? Según tengo entendido, electricidad (??), ¿te refieres a lo que cuesta la instalación de un generador de gas industrial? Entonces cuesta desde 4 millones de rublos (Kamaz), ¿o estás confundiendo una entidad jurídica y un individuo?

Entonces, para las personas jurídicas, un kW de electricidad cuesta en promedio 9 rublos, y para las personas físicas, 4 veces por región.

¿Cuáles son estos cálculos? ¿Indicar la potencia de la instalación, su coste, el coste de calefacción, suministro y otras cosas, producción de gas?

Las llamadas desventajas:

-El biogás es explosivo, este es el mayor descubrimiento desde la bicicleta, no voy a comentar, y está claro para todos.

-No lo creerán, "especialistas altamente calificados", pero en esencia, los trabajadores del gas comunes y corrientes con permisos en las regiones son diez centavos la docena, simplemente denles el trabajo, como digo como persona en el tema.

-¿¿Desecho?? De hecho, lo más importante no está ni siquiera en el gas, sino en la venta de fertilizantes de alta calidad, que por alguna razón llaman estiércol residual.

En pocas palabras describí los principales problemas que enfrentará una persona pensante que lea tu comentario.

Cuando estuve de intercambio en los Países Bajos, donde la agricultura y la ganadería están muy desarrolladas, vi en muchos lugares instalaciones mesófilas.Allí son muy populares y disfrutan de subvenciones del Estado.

Dado que los Países Bajos, como toda Europa, están obsesionados con la ecología, el 99% de los agricultores, tanto privados como individuales, empresas y empresas, cuentan desde hace tiempo con instalaciones tanto mesófilas como termófilas (según el tamaño de la explotación). También sería bueno que prestáramos atención a esto, pero por ahora creo que solo los comerciantes privados podrán implementar esto, y con un negocio que funcione bien y sea rentable, ya que en un futuro próximo no tendremos subsidios. , como en Europa.

Leí sobre ejemplos del uso de plantas de biogás en Rusia. Además, tanto los completamente artesanales, que funcionan sólo en la estación cálida, como los de pleno derecho, que producen gas durante todo el año. Pero debemos entender que todos estos son entusiastas. No tenemos subsidios para este negocio y no los tendremos en el futuro previsible. Pero las grandes explotaciones, que tienen su propio dinero, operan según un esquema bien establecido y categóricamente no les gustan las innovaciones.

De acuerdo con usted. En Rusia tenemos en total unas cinco granjas con un sistema de biogás que funciona bien, hasta donde yo sé (podría estar equivocado). Por eso... un hombre decidió empezar a cultivar. Fue y AKKOR le asignó un terreno (esto es real), el banco le dio apoyo para pequeñas empresas. Apenas hay suficiente para el equipamiento y la primera siembra (es más rentable para el ganado cultivar su propio grano) y un ganado menor. Mientras el negocio se desarrolle, los préstamos darán sus frutos... en su mayor parte, las granjas ahora operan con bajos rendimientos.

Miré un generador de metano de baja capacidad basado en un barril ordinario (!); era claro y comprensible, pero surgieron varias preguntas.

Como se muestra, es invierno por todos lados, el exterior del barril está aislado (cubierto con un abrigo de piel).¿Hay suficiente calor natural para mantener la temperatura dentro del barril entre 30 y 35 grados Celsius? ¿A veces se requiere calefacción? Esto se puede automatizar.

Luego hay otro punto: al cargar materia orgánica y descargar desechos (fertilizantes), ¡puede entrar aire (oxígeno) en el barril! ¡El gas puede ser explosivo! Existe un límite explosivo superior para la mezcla de gases (metano casi puro y algo de oxígeno), así como un límite explosivo inferior (aire y algo de metano). Por lo tanto, creo que es necesario prever una válvula de seguridad en la parte superior del cañón para aliviar el exceso de presión de metano que a veces se produce.

Me interesa, todavía estoy estudiando, pero creo que empezaré en primavera. Si alguien está interesado, por favor ayude con consejos.

En el barril pequeño que se muestra, el tubo de carga de residuos y el tubo de reciclaje están casi uno al lado del otro y a la misma altura. ¡Y las explicaciones de instalación indican claramente que estas dos tuberías deben ubicarse en lados opuestos y la tubería con materias primas de desecho debe salir casi hasta el fondo! Cargando d.b. ¡más alto que el anterior en al menos 50 cm! La pregunta es: ¿funcionará la opción propuesta?

Funcionará en Siberia en invierno 25-28 grados.