Inspección de soldaduras y tuberías: ¿cómo se realiza la detección de defectos en las tuberías?

La costura de soldadura de dos tubos es la sección menos fiable de las tuberías. La duración de la carretera depende de su calidad.Para evitar accidentes durante la operación de la estructura, se lleva a cabo la detección de fallas en las tuberías. Esto es especialmente importante para las carreteras subterráneas.

El contenido del artículo:

información general

Existen varios métodos para detectar defectos en las soldaduras de tuberías:

- magnético;

- acústico;

- eléctrico;

- óptico.

Su tarea es determinar la estanqueidad de las juntas, la resistencia del metal en las uniones, si existen tensiones y otros parámetros que determinan la confiabilidad de las tuberías. Al mismo tiempo, los métodos de detección de defectos son casi los mismos para todos los tipos de tuberías: calor, gas, agua-, oleoductos.

Todos los métodos mencionados anteriormente pertenecen a la categoría de tecnologías "no destructivas". Es decir, la detección de defectos se realiza directamente en el sitio de construcción. Las juntas de tuberías no se destruyen, lo que reduce el coste del trabajo de instalación.

La detección de fallas en tuberías se basa en un escáner llamado detector de fallas. Cada tecnología tiene su propio principio de funcionamiento para este equipo. Los detectores de defectos más eficaces:

- corrientes parásitas;

- ultrasónico;

- polvo magnético;

- capilar.

Detalles sobre los métodos.

La detección de fallas en las tuberías es un procedimiento que debe realizarse después de la instalación de la tubería. Esto evitará su posible destrucción durante el funcionamiento. La detección de defectos permite identificar cualquier defecto en las tuberías. El principio de funcionamiento de los escáneres utilizados en el proceso de diagnóstico es diferente. Por tanto, conviene primero estudiar cada uno de ellos con más detalle.

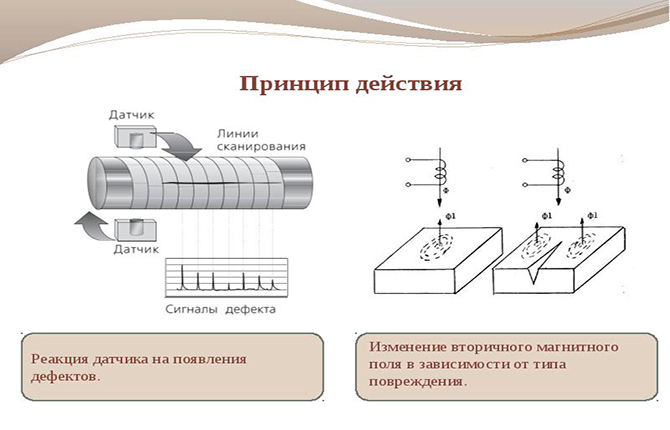

Detectores de fallas por corrientes de Foucault

El principio de funcionamiento del dispositivo se basa en la creación de corrientes parásitas, que se dirigen desde el plano exterior de la tubería al interior a través de la costura de soldadura. La corriente que pasa a través de una estructura metálica homogénea no cambia sus parámetros. Si hay defectos dentro de la costura, es decir, su homogeneidad se ve afectada, la resistencia aumenta, lo que reduce la fuerza de la corriente parásita.

El detector de defectos registra y descifra esta disminución, determinando la calidad del metal de soldadura, los defectos y la heterogeneidad.

Ventajas del método:

- alta velocidad de trabajo;

- error de resultado bajo;

- bajo costo de operaciones.

Desventajas:

- el espesor de la costura en estudio no supera los 2 mm;

- La fiabilidad del dispositivo es baja.

Detectores de defectos ultrasónicos

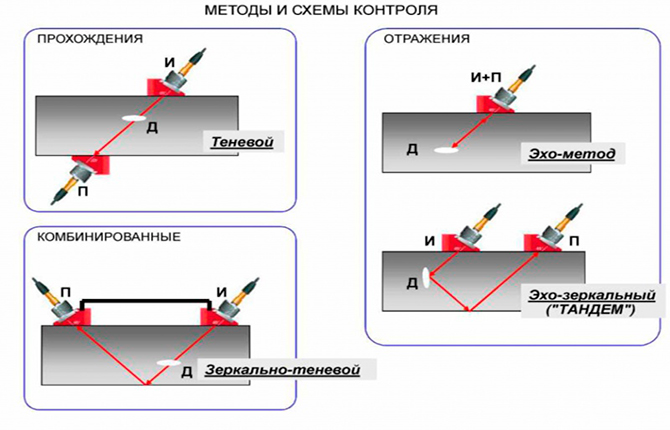

La detección ultrasónica de fallas en tuberías se considera la tecnología más utilizada. Se lleva a cabo mediante cinco métodos diferentes para detectar defectos:

- Método de eco de pulso.

- Vago.

- Eco-espejo.

- Sombra-espejo.

- Método delta.

En el primer caso, el dispositivo envía ultrasonidos a través de la capa de soldadura. Si hay defectos en el interior del metal, el pulso se refleja en forma de eco. Es decir, la ecografía vuelve. El dispositivo registra el tiempo de retorno, que determina la profundidad del sumidero o poro.

En el segundo caso, no solo se utiliza un dispositivo que envía una señal ultrasónica, sino también un reflector. Este último se instala en el lado opuesto de la junta soldada de la tubería. Si se conoce la distancia entre las dos partes del dispositivo y el tiempo de recorrido del sonido, cambiando el segundo parámetro (aumento) es posible determinar dónde se encuentra el defecto y qué tamaño tiene.

La tercera versión de la detección de defectos por ultrasonidos se parece a la primera.Sólo el detector de defectos se suministra con un reflector, que se instala en la superficie superior de la costura, al igual que el emisor de señal. Ambos elementos están ubicados paralelos entre sí. Si llega una señal al receptor, significa que hay un defecto dentro del metal que refleja el haz.

El siguiente método es similar al anterior. La diferencia es que el dispositivo de señalización y el reflector están situados en un ángulo de 90° entre sí.

El quinto método de detección de defectos por ultrasonidos rara vez se utiliza. Las razones son la complejidad de configurar el equipo y el largo proceso de descifrar los resultados obtenidos. Se basa en la redirección de la energía ultrasónica, cuya dirección cambia el defecto de la soldadura.

En este caso se suministra una viga transversal, transformándose en longitudinal. Se produce un reflejo especular parcial. El reflector capta con precisión la señal longitudinal, cuya intensidad determina el tamaño del defecto en convertirse.

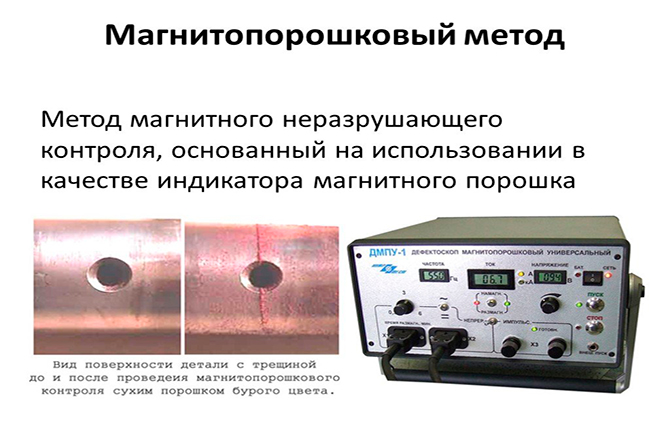

Detectores de fallas de polvo magnético

Esta detección de defectos se basa en la propiedad del acero de cambiar el campo magnético cerca de áreas que difieren de la parte principal por su baja densidad. Aquí se vuelve más débil. Las grietas, cavidades o poros del interior del metal tienen una baja densidad debido al aire que contienen.

Para detectar defectos en las tuberías se utiliza polvo magnético, también conocido como sustancia ferromagnética. Se vierte sobre la soldadura, donde se suministra corriente eléctrica mediante dos bobinas: magnetizante y adicional. La electricidad dentro del metal crea un campo magnético. Si hay defectos, se debilita a su alrededor. Ésta es la razón por la que se atrae el polvo magnético.

Si durante el examen se acumula polvo en la superficie, esto indica una cosa: se ha encontrado un defecto en la soldadura en esta área.La detección de fallas en línea de tuberías principales se lleva a cabo mediante este método.

Hay dos opciones para realizar la prueba: seca y húmeda. En el primer caso se utiliza polvo magnético. En el segundo, una suspensión de este polvo es una solución acuosa.

Para que la calidad de la prueba realizada con la segunda opción sea alta, es necesario tratar adicionalmente la superficie examinada con un material intermedio: aceite técnico, grasa y otros.

Las ventajas de la detección de defectos por partículas magnéticas incluyen:

- resultado claro, visible sin dispositivos adicionales;

- precio bajo.

Defectos:

- pequeña profundidad de examen: hasta 1,5 mm;

- solo se puede utilizar en tuberías ensambladas con aleaciones ferromagnéticas;

- dificultad para desmagnetizar tuberías grandes.

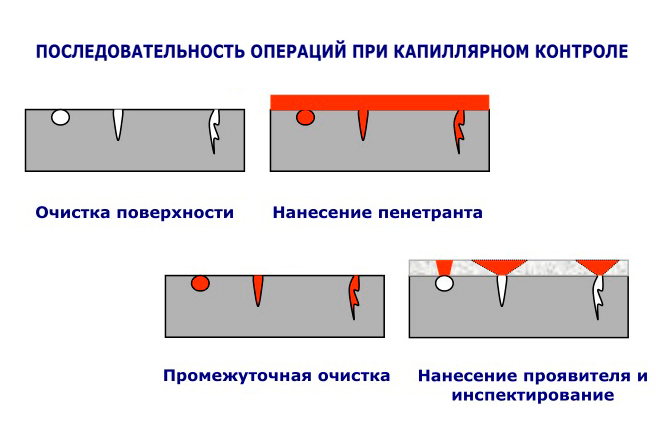

Detectores de defectos capilares

Esta tecnología se utiliza para detectar pequeñas grietas superficiales que no son visibles a simple vista. Confirman que el metal en la unión de dos tramos de la tubería es heterogéneo.

El proceso de detección de fallas en la tubería se realiza de la siguiente manera:

- Se aplica una sustancia indicadora, un penetrante, sobre la costura de soldadura. Tiene la capacidad de penetrar hasta los defectos más pequeños bajo la acción de fuerzas capilares. De ahí el nombre del método.

- La superficie tratada se limpia de la sustancia aplicada que ya ha penetrado profundamente en el metal.

- Se aplica encima un revelador en forma de polvo blanco. Puede ser talco, óxido de magnesio u otra sustancia. Tiene una propiedad importante: la adsorción. Es decir, puede absorber otras sustancias.

- El revelador comienza a sacar penetrante de las grietas, lo que forma un patrón de defectos en las juntas en la superficie del polvo blanco.Al mismo tiempo, el indicador es claramente visible en los rayos ultravioleta.

Este tipo de detección de fallas en tuberías generalmente se usa si es necesario detectar fallas en la superficie del metal en la unión. Es inútil para defectos profundos. Y esto es un inconveniente. La principal ventaja es la facilidad de implementación.

Resultados

Para comprobar las juntas de las tuberías principales, no es necesario utilizar un único método de detección de defectos. Cada área se puede examinar de una forma u otra. Al elegir el método óptimo, primero debe evaluar qué tan bien le corresponde la articulación. Por ejemplo, el método capilar es adecuado para tuberías de agua, petróleo y gasoductos solo ultrasónico.

La detección de fallas en una tubería es un procedimiento necesario que le permite evaluar la calidad de la tubería tendida e identificar todos los posibles defectos. Se lleva a cabo mediante varios métodos. Es mejor realizar el procedimiento en la etapa de instalación de la tubería, para que una vez finalizado el trabajo no se encuentre con "sorpresas" desagradables en forma de fugas o roturas.

¿Qué método preferirías utilizar y por qué? Escribe en los comentarios. Comparte el artículo en las redes sociales y guárdalo en favoritos para no perder información útil.

También recomendamos ver videos seleccionados sobre nuestro tema.

Diagnóstico de la parte lineal de tuberías principales.

Cómo realizar una inspección por rayos X de soldaduras en producción.