Cómo soldar costuras verticales y horizontales mediante soldadura eléctrica: instrucciones paso a paso

La soldadura eléctrica es una tecnología para combinar la estructura de metales mediante calentamiento y fusión con un arco eléctrico.Se ha generalizado en diversas esferas de la economía nacional, incluido el sector privado.

De hecho, este método se puede utilizar para soldar cualquier metal, teniendo en cuenta la temperatura del arco eléctrico (7000-8000 grados). Pero antes de recurrir a esta tecnología, deberá aprender a soldar una costura vertical mediante soldadura eléctrica y comprender la técnica para obtener una costura horizontal.

El contenido del artículo:

- Soldaduras: definiciones generales

- ¿Cómo soldar una costura vertical?

- Tecnología de soldadura de costura horizontal

- Arco eléctrico: control de la longitud óptima

- Control de posición del electrodo

- Parámetros actuales y movimiento del electrodo.

- Instrucciones para un soldador principiante.

- Conclusiones y vídeo útil sobre el tema.

Soldaduras: definiciones generales

La tecnología de soldadura de metales está estrechamente relacionada con el concepto de soldadura. Se forma durante el proceso de solidificación del metal fundido mediante soldadura por arco eléctrico.

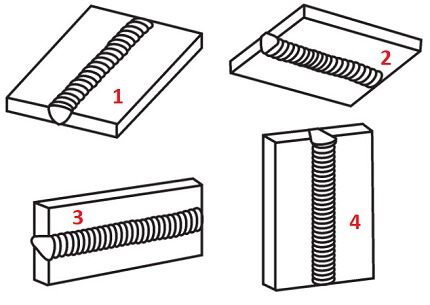

Dependiendo de la ubicación de la soldadura, la costura se puede colocar horizontal o verticalmente. Además, la ubicación espacial de la costura puede ser inferior, lateral o superior.

Se considera que lo más sencillo y sencillo de realizar es colocar soldaduras en el plano del horizonte inferior. En tales condiciones, el metal fundido es bastante fácil de controlar.

Se reconoce que el resto de opciones para la ubicación de las costuras en el espacio (lateral y superior) son tecnológicamente difíciles de implementar y requieren el estudio de técnicas de soldadura y el desarrollo de la experiencia adecuada.

¿Cómo soldar una costura vertical?

La dificultad de controlar la soldadura al crear una costura vertical se debe a un fenómeno físico común: la gravedad. Esto tiene un efecto sobre la masa de metal fundido, que, al estar en forma líquida, se precipita hacia abajo.

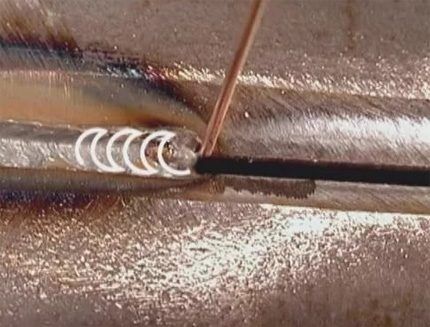

Aquí, las acciones de un soldador profesional son evitar que la masa fundida se desprenda del lugar de soldadura. Un arco eléctrico que arde de manera estable, mantenido a la distancia mínima permitida desde el extremo del electrodo hasta el baño de soldadura, ayudará a lograr este resultado.

Técnica de abajo hacia arriba

Una junta vertical generalmente se suelda moviendo el electrodo en la dirección de abajo hacia arriba. Esta ruta proporciona un control más estable y el arco eléctrico sujeta con confianza el baño fundido, evitando que se propague. Es pasando de abajo hacia arriba que es posible formar una costura vertical de la más alta calidad.

Por supuesto, antes de comenzar a soldar una costura vertical, los límites de la junta deben prepararse y procesarse de acuerdo con los requisitos técnicos. La máquina de soldar debe ajustarse a las condiciones de soldadura (configurar la corriente, seleccionar el electrodo).

Inicialmente, se hacen varios "chinchetas" puntuales a lo largo de la línea de unión, soldando con una costura corta (1 - 2 cm).El objetivo de tales acciones es evitar el desplazamiento de las piezas a soldar durante el proceso de calentamiento debido a la deformación por temperatura.

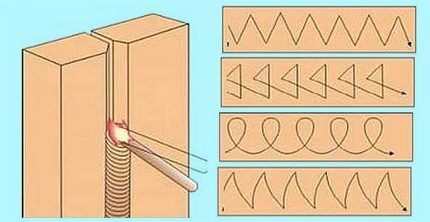

Al soldar una junta verticalmente, el ángulo de sujeción del electrodo con respecto al plano en el que se ubicará la costura se mantiene entre 45 y 90º.

Las instrucciones del soldador establecen las siguientes acciones:

- El contacto del electrodo con el metal enciende un arco.

- Las "tachuelas" se hacen en 3-4 puntos a lo largo de la línea de unión desde el centro hasta los bordes.

- La soldadura comienza en el punto más bajo de la línea de unión.

- La carrera del electrodo se dirige hacia arriba y el baño de soldadura se mantiene en el área de trabajo.

El electrodo debe avanzar a una velocidad moderada. El principal criterio de velocidad es la formación de la cantidad óptima de masa fundida en el baño de soldadura.

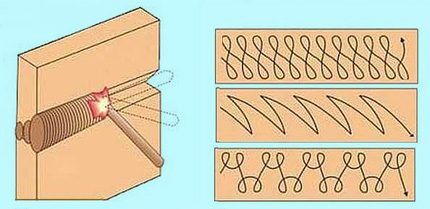

Simultáneamente con el recorrido vertical del electrodo, se permiten movimientos transversales en zigzag en forma de "media luna", "espina de pescado" u otro "patrón". Pero la técnica del trazo transversal parece relevante sólo en metales con un espesor de pared de más de 4 mm.

Se recomienda soldar metal con una costura vertical en una sola pasada sin parar. Para los soldadores novatos, esto parece difícil. Sin embargo, la experiencia se gana rápidamente.

Técnica de arriba hacia abajo

Habiendo adquirido experiencia, los soldadores pueden colocar fácilmente una costura vertical moviendo el electrodo de arriba a abajo. ¿Cuál es el truco para realizar tal operación?

Es simple: al encender un arco eléctrico, el electrodo se coloca con respecto al plano de trabajo en un ángulo de 90º.Tan pronto como el metal en el punto de formación del arco comienza a derretirse, el ángulo de instalación del electrodo se cambia entre 15 y 20º, bajando ligeramente el soporte.

El cableado del electrodo a lo largo de la línea de unión de metales de paredes gruesas también se realiza mediante zigzags transversales en forma de "diente de sierra" o "rectangular". Algunos soldadores utilizan la técnica de distribución de masa fundida "ondulada".

Mientras tanto, el método de formar una costura vertical de arriba a abajo conlleva grandes dificultades para el soldador. Sin embargo, según muchos expertos, la soldadura de esta forma da el mejor resultado en términos de indicadores de calidad.

Tecnología de soldadura de costura horizontal

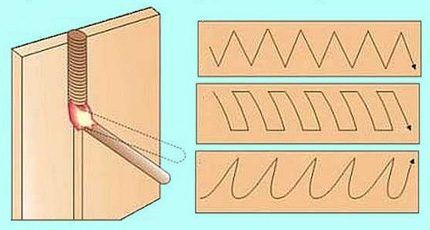

Los detalles de soldar una costura horizontal son casi los mismos que los de una vertical. Matices técnicos: nuevamente, manipulación de los ángulos de instalación de los electrodos.

La dirección del movimiento durante el proceso de soldadura de piezas en una unión se puede seleccionar desde su punto más a la izquierda hasta su punto más a la derecha o viceversa. La elección específica de la dirección la determina el soldador, en función del grado de comodidad personal.

Pero, ¿cómo soldar correctamente una costura horizontal mediante soldadura eléctrica para evitar que la masa fundida se salga de la pista debido a la fuerza de gravedad?

En este caso, el soldador debe seleccionar una posición del electrodo en la que la fuerza del arco eléctrico sea equivalente a la fuerza de gravedad de las gotas de metal.Puede ser necesario ajustar la intensidad de la corriente y seleccionar experimentalmente la velocidad óptima de movimiento del electrodo.

Normalmente, la soldadura de costura horizontal se lleva a cabo de forma continua hasta su finalización completa. Sin embargo, si no puede mantener bajo control la masa fundida (baño de soldadura), puede intentar cambiar la técnica: cambie a un golpe con extinción periódica del arco.

Todas estas sutilezas se desarrollan con la adquisición de experiencia en la realización de trabajos de soldadura. Por tanto, no te desesperes si nada sale bien en tus primeros intentos.

La formación de una costura horizontal del ancho y profundidad de penetración requeridos se logra, por regla general, mediante un cuidadoso movimiento transversal del extremo encendido del electrodo desde el borde de una parte unida hasta el borde de la otra.

Al soldar metales con un espesor de hasta 4 mm, se utilizan diferentes opciones para el "patrón" de la carrera transversal del electrodo. No existen recomendaciones específicas al respecto. Lo principal es obtener el ancho de costura y la profundidad de penetración requeridos.

Arco eléctrico: control de la longitud óptima

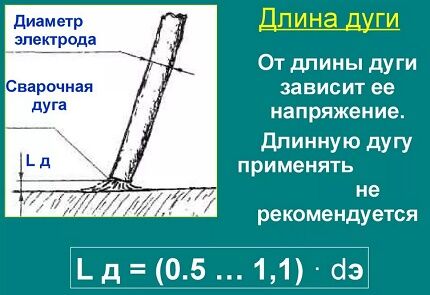

El tamaño del espacio entre el extremo caliente del electrodo y el plano metálico, suficiente para la formación de una descarga eléctrica, se denomina longitud del arco. Uno de los pilares principales de la formación del soldador es el control de la longitud óptima del arco.

Teóricamente, en el modo de soldadura se pueden obtener tres espacios de arco:

- corto (1 – 1,5 mm);

- de largo (3,5 – 6 mm);

- normales (2 – 3 mm).

El modo de combustión de arco corto se caracteriza por un calentamiento insuficiente del metal en toda su anchura.En tales casos, a lo largo de los bordes de la costura hay un llamado "rebaje", una pequeña depresión. La presencia de tal defecto indica indicadores de baja calidad de la soldadura.

El modo de soldadura por arco largo suele ir acompañado de extinción periódica. Aquí se produce un ligero calentamiento del metal en profundidad. Tampoco es necesario hablar de buena calidad de costura.

Por lo tanto, la única opción que queda en la que debe centrarse un soldador novato es la longitud del arco normal, que no debe ser superior a Ld = 0,5-1,1 * De (Ld - longitud del arco; De - diámetro del electrodo).

Control de posición del electrodo

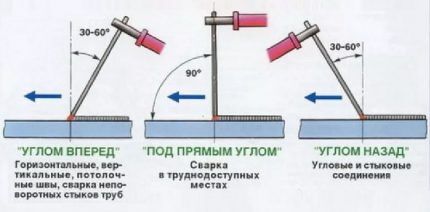

El proceso de soldadura se puede realizar en una posición electrodo ángulo hacia adelante, ángulo hacia atrás, ángulo recto. Utilizando cualquiera de estos tres métodos tecnológicos, el soldador puede crear costuras en diferentes condiciones de producción.

Por lo tanto, el método del "ángulo hacia adelante" se utiliza tradicionalmente para conectar elementos con uniones horizontales y verticales en condiciones de ubicación superior de las piezas en el espacio (soldadura de techo). La misma técnica se utiliza con éxito para soldar juntas de tuberías fijas o al construir una casa. estufas de cilindros de gas.

Al sostener el electrodo estrictamente en ángulo recto (90º), el soldador garantiza que el trabajo se realice en lugares de difícil acceso. Finalmente, la técnica del “ángulo posterior” permite realizar trabajos de soldadura de alta calidad en juntas de esquina.

Al instalar el electrodo en ángulo hacia adelante, generalmente trabajan con metales de paredes delgadas. En esta posición del electrodo se obtiene una costura ancha y de poca profundidad. Por el contrario, en los metales de paredes gruesas se intenta utilizar la técnica del “ángulo hacia atrás”, procurando que el metal se caliente a una profundidad suficiente.

Parámetros actuales y movimiento del electrodo.

El valor de la corriente y la velocidad de movimiento del electrodo son factores importantes que influyen en la calidad de la costura. La soldadura con altas corrientes se acompaña de un calentamiento del metal a gran profundidad, lo que permite aumentar la velocidad de movimiento del electrodo. Siempre que exista una relación óptima entre corriente y velocidad de movimiento del electrodo, se obtiene una costura uniforme y de alta calidad.

Tabla de correspondencias para corriente, electrodo, espesor del metal.

| Fuerza actual, A | Diámetro del electrodo, mm | Espesor del metal, mm |

| 35-50 | 1,6 | 1-2 |

| 45-80 | 2 | 2-3 |

| 65-100 | 2,5 | 3-4 |

| 85-150 | 3 | 4-5 |

| 125-200 | 4 | 5-6 |

Al mover el electrodo a una determinada velocidad, se debe tener en cuenta la magnitud de la potencia del arco. Un suministro excesivamente rápido del electrodo a baja potencia no podrá proporcionar una temperatura de calentamiento suficiente.

Como resultado, no será posible soldar el metal a la profundidad requerida. La costura simplemente "reposará" en la superficie, apenas "agarrando" los bordes de los bordes.

Por el contrario, en condiciones de avance excesivamente lento del electrodo, se creará una atmósfera de sobrecalentamiento que amenaza con la deformación del metal en la línea de soldadura. Si los elementos metálicos tienen una estructura delgada, un arco poderoso simplemente quemará el metal.

Puede practicar con éxito como soldador novato y perfeccionar sus habilidades para hacer costuras al fabricando una estufa para pruebas, cuya base es un tubo de metal.Le recomendamos que lea la información útil.

Instrucciones para un soldador principiante.

Los trabajos de soldadura sólo se pueden realizar si se utiliza el equipo adecuado.

El kit estándar contiene:

- Chaqueta, pantalón, guantes, calzado fabricados con materiales ignífugos, duraderos y resistentes.

- Un tocado que cubre completamente la parte posterior de la cabeza.

- Una mascarilla protectora especial para rostro y ojos.

Para realizar la soldadura, se debe utilizar un dispositivo que funcione, cuya parte eléctrica esté cerrada con una carcasa confiable. Los cables eléctricos incluidos en el dispositivo deben tener aislamiento completo y cumplir con las características eléctricas del dispositivo.

El lugar del soldador debe estar equipado con una mesa de trabajo, fuentes de luz, un bus de puesta a tierra, medios de protección contra descargas eléctricas y equipo contra incendios.

Y antes de comenzar a trabajar, es necesario estudiar detenidamente. reglas de soldadura eléctrica, considere y estudie métodos y opciones para realizar conexiones.

Conclusiones y vídeo útil sobre el tema.

Te invitamos a ver un video taller de soldadura: cómo soldar costuras horizontales y verticales:

No es necesario ser un soldador calificado, pero es deseable tener dominio de las técnicas de soldadura. Gracias a las habilidades de soldadura existentes, una persona tiene más oportunidades para implementar diversos proyectos domésticos.

Si lo desea, siempre puede estudiar tecnología y la experiencia práctica le ayudará a dominar la técnica de realizar trabajos a un alto nivel.

¿Le gustaría hablar sobre su propia experiencia en la realización de soldaduras? ¿Conoce las sutilezas del proceso que no se detallan en el artículo? Por favor escriba comentarios en el bloque a continuación.